Mecânica, sem contato ou ondas guiadas

Tecnologias modernas e de alta qualidade garantem um processo de fabricação contínuo e sem tensão nas fábricas. Quando se trata de detectar níveis de abastecimento em silos e operações de processamento de material, sensores com um alto grau de compatibilidade para diferentes recipientes de processo fornecem o suporte ideal. Dependendo do estágio de processamento, o material a ser controlado pode ter propriedades muito diferentes e colocar diferentes demandas sobre a tecnologia de medição a ser usada. A linha UWT oferece tecnologia de medição capacitiva, transdutores e soluções mecânicas para uso em sólidos e líquidos.

Na medição contínua, as soluções foram expandidas para incluir uma linha inovadora de produtos TDR, além do sistema piloto e da tecnologia de radar sem contato. Isto significa que a tecnologia de sensores apropriada pode ser configurada a partir de um amplo repertório de plantas, dependendo das condições do processo e do meio a ser medido. Um fabricante de rações que produz na Alemanha já implementou radares guiados em alguns processos de armazenamento.

Medição de nível precisa no processo de armazenamento

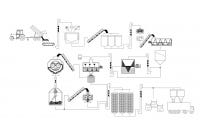

Para garantir uma cadeia de valor contínua, tanto o produto bruto quanto o produto final acabado devem ser armazenados de forma profissional e transparente. Em uma fábrica de ração animal ou na produção de farinha dentro de moinhos de grãos, estes são, além dos tipos de farinha e pellets acabados, vários produtos crus como trigo, espelta, soja, colza, milho, cevada, centeio, farelo, aveia, painço, leguminosas e farinha verde, que passam por diferentes etapas de processamento na fábrica a caminho do produto final. Vários óleos e gorduras são adicionados às respectivas receitas, se necessário. Em diferentes fases do processo de produção, os sólidos em particular têm diferentes densidades, diferentes tamanhos de grãos com diferentes formações de pó, assim como um teor de umidade diferente. As caixas de armazenagem de uma fábrica de ração na Alemanha variam muito individualmente em altura e, em alguns casos, atingem até 100 metros. Inicialmente, as matérias primas são transportadas e armazenadas em células de matéria prima (células de silo) após a entrega, pesagem e limpeza. Eles permanecem lá até o processamento posterior. Os produtos finais também são armazenados temporariamente em células acabadas até a entrega. Além disso, outros processos de armazenamento são integrados dentro das plantas, onde geralmente são diferentes pré-contentores, células de armazenamento ou pós-depósitos, onde os ingredientes são armazenados antes de serem adicionados. Em diferentes etapas do processo em plantas de processamento de grãos, o abastecimento excessivo de silos, uma parada de produção ou a redução da produtividade são evitados pela determinação do nível adequado. Os erros que ocorrem durante o transporte, pesagem e mistura na fábrica raramente podem ser compensados ou corrigidos. Portanto, a tecnologia de medição segura e de alta qualidade também era essencial para o equipamento do fabricante de rações. Funcionalidade, fácil manuseio e longa vida útil do produto, de acordo com as altas exigências e padrões da indústria alimentícia, são essenciais. Tecnologias inovadoras combinadas com um amplo conhecimento da indústria permitem à UWT GmbH fornecer à indústria de grãos e rações uma ampla gama de tecnologia de medição personalizada. Soluções UWT para medição de nível e limite de nível têm sido utilizadas com sucesso em silos e embarcações de processamento de grãos e moinhos de alimentação em todo o mundo há muitos anos. Na prática, o simples método eletromecânico de medição do prumo já provou várias vezes. O sensor é considerado um clássico entre os detectores de transbordo e é frequentemente usado para materiais extremamente adesivos, bem como para escoras existentes no recipiente de processo. Ocasionalmente, o transmissor de nível de radar FMCW também é usado com cada vez mais freqüência. Especialmente onde a tecnologia de medição sem contato é desejada em aplicações especiais. Os sensores TDR oferecem uma medição robusta tanto em materiais sólidos como líquidos. Estes dispositivos de radar guiado são utilizados para a medição de nível contínuo constantemente precisa sob condições de processo difíceis e variáveis, com altas forças de tração, formação de aglomerados ou condensados. Uma proteção confiável contra transbordo e detecção de esvaziamento são garantidas

Simples, universal e confiável com os sensores de radar guiado

Devido à versatilidade de suas condições de processo, bem como às variações de material, o operador da planta decidiu instalar vários sensores de radar guiado dentro dos processos do armazém. Os dispositivos TDR são caracterizados por sua alta precisão e ao mesmo tempo pelo manuseio simples e eficiente. Esta tecnologia não sensível é considerada multi-talentosa em todos os materiais e fornece um sinal de nível confiável em todo o processo. Os pulsos de microondas de alta freqüência são acoplados a um cabo ou haste e guiados ao longo da sonda. O pulso emitido é refletido pela superfície do produto. A diferença de tempo entre o pulso transmitido e refletido é convertida em um nível. Ao contrário da bobina de prumo, com radar guiado não há peças mecanicamente móveis dentro dos vasos de processo. Ao contrário dos radares sem contato, as microondas são emitidas em freqüências mais baixas, o que significa que não são gerados reflexos interferentes mesmo com alta intensidade de poeira. Isto significa que o componente de energia do microondas pode ser usado exclusivamente para a determinação do nível específico. Portanto, é ideal para uso em processos de armazenagem com ambientes empoeirados, tais como os da indústria de processamento de grãos.

Portanto, a UWT completou seu portfólio de produtos de sensores de nível contínuo com o Radar guiado NivoGuide®, que é adequado para uso tanto em sólidos como em líquidos. É certificado pela ATEX, bem como à prova de explosão e mede precisamente +-2mm mesmo sob condições difíceis de processo em silos, tanques e tubulações. Duas séries foram implementadas, o NivoGuide® NG 3000, que foi especialmente projetado para as necessidades de sólidos, e o para aplicações em líquidos, pastas, espumas, polpas abrasivas, óleos e para medição de interface. As versões dos dispositivos são cada uma equipada com extensões de haste e cabo que podem ser adaptadas individualmente para a aplicação.

O NivoGuide® foi inicialmente utilizado nos silos de grãos e bunkers de farinha da planta de alimentação. Além dos altos padrões de segurança que devem ser atingidos nas aplicações de grãos, vários outros fatores desempenham um papel decisivo no uso eficiente da tecnologia de medição apropriada. Por exemplo, em silos de produtos acabados em particular, ou devido à formação de condensação durante a rede, freqüentemente há aderência ou ponte na entrega, o que pode levar a uma comutação defeituosa. Em tais reservatórios de processo, a versão de cabo do radar guiado deve ser selecionada, pois este é fornecido com um revestimento especial de PA para evitar a adesão e fornecer uma solução para meios abrasivos. O revestimento de PA também melhora a resistência à abrasão das cordas, pois os materiais a granel de grão fino não podem ficar presos nas malhas da corda. As espessuras das cordas devem ser utilizadas dependendo da altura do silo e da carga mecânica. Isto pode desempenhar um papel para materiais a granel com tamanhos de grãos correspondentes e altas forças de extração, o que justifica a consideração da passagem da sonda TDR especialmente projetada para o setor de processamento de grãos. De fato, é instalado um acoplamento otimizado para sólidos a granel, que se caracteriza por um suporte axial da sonda dentro da conexão do processo e difere construtivamente dos sensores de radar guiado comuns. Como resultado, as forças de tração que atuam sobre a sonda são distribuídas de forma ideal, o que permite uma carga de até 30kN (kilonewtons). Diferentes diâmetros de cabo de 4 e 6 mm são projetados de forma ideal para as forças de tração predominantes. Isto significa que o cabo não se rompe mesmo sob cargas elevadas e suporta a longevidade do sensor. Geralmente, um cabo mais grosso deve ser usada para silos altos. Em seu projeto construtivo, as caboo do TDR sólido são equipados com fios mais grossos torcidos, em contraste com o radar guiado para líquidos. Além disso, a trama das cabos é tal que um cabo flexível é usado em líquidos e um cabo mais rígido que pende firmemente no silo é usada para sólidos. Na versão haste da série NivoGuide®, um diâmetro de haste de 16 mm é usado para aumentar a resistência à flexão em caso de movimento de superfície do material a granel durante o preenchimento ou esvaziamento. O receptáculo da haste e do cabo também difere dependendo do meio, este é afilado para unidades líquidas para permitir o gotejamento.

O uso nos silos estreitos e altos de silos de produtos acabados para o armazenamento final de diferentes produtos de grãos do fabricante de ração foi realizável com a versão cabo do NG 3 com grandes distâncias de medição de até 75 metros sem perda de desempenho. A posição de instalação exigia uma distância de parede de apenas 30 cm. As propriedades típicas do produto, como teor de umidade, proporção de mistura ou tamanho de partícula, eram irrelevantes e simplificavam o planejamento do projeto. Mesmo com a mudança das condições de processo de temperatura, pressão ou valores DK do grão, a precisão do resultado da medição não é afetada, pois não é necessário nenhum ajuste no respectivo meio. O uso suave nos silos universais da planta também foi, portanto, possível sem problemas.

TDR inteligente com opções de diagnóstico úteis

O software inteligente do sistema de sensor de radar guiado permite uma alta disponibilidade do sistema. As curvas de eco são registradas e armazenadas, e com o tempo o sensor aprende, por assim dizer, e sabe como distinguir quais sinais estão mudando e quais estão constantemente em um só lugar. Assim, instalações defeituosas podem ser identificadas e podem ser evitadas chamadas de técnicos de serviço devido a sinais de nível defeituosos. O elemento de programação com display e módulo de operação plug-on e uma tampa com janela de visualização torna o TDR NivoGuide® muito fácil de operar. Funções extensivas de diagnóstico garantem um manuseio rápido e seguro. Por exemplo, os valores medidos atuais e os parâmetros de comissionamento são exibidos. Os dados parametrizados podem ser salvos e transferidos para outras unidades de radar guiado, o que resulta em considerável economia de tempo no processo de instalação. O comissionamento rápido guiado em 5 etapas simples é intuitivamente adaptado à aplicação com ajuste otimizado do sensor. Para o operador da fábrica, portanto, foi fácil colocar rapidamente em funcionamento os sensores NivoGuide®.

Transparência e confiabilidade de planejamento através da visualização

Os usuários com vários silos de armazenamento espalhados também estão achando cada vez mais necessário equipar suas instalações com visualização e monitoramento automatizados dos dados, além da medição contínua dos níveis de abastecimento. Os resultados de medição detectados pelos sensores são rápida e facilmente exibidos com software e podem ser acessados convenientemente da tela a qualquer momento. A logística eficaz do silo também aumenta a transparência e a confiabilidade do planejamento para o operador da planta. A série TDR do NivoGuide® foi, portanto, dotada do equipamento adequado, que inclui um sinal analógico 4-20mA, bem como uma interface Modbus RTU ou Profibus DP para os sistemas de avaliação.

A visualização dos dados do fornece ao operador da planta níveis de abastecimento em altura, porcentagem, peso ou volume para produção de alimentação transparente. As tendências são armazenadas, e-mails sobre níveis de abastecimento ou mensagens completas de silo podem ser ativados, até mesmo os sensores individuais de nível de abastecimento podem ser parametrizados. Assim, é possível facilitar o planejamento de rotas limpas e a estocagem direcionada para otimização de custos na entrega do material.