Compensación activa de adherencias & grado alimentario & compatible con CIP

En la industria alimentaria, la higiene absoluta, entre otras cosas, tiene una importancia decisiva, por lo que se plantean grandes exigencias a la tecnología de medición que se instala en términos de diseño, funcionalidad y fiabilidad. Especialmente en la industria de las bebidas, estas exigencias pueden ser muy específicas. Un fabricante de cerveza peruano buscaba soluciones adecuadas para la protección contra el sobrellenado, así como la protección contra el vacío de sus contenedores de proceso con diferentes materias primas sólidas y líquidas necesarias para los distintos procesos de producción. Para el equipamiento de la adición de malta, fue necesaria una planificación del proyecto con la innovadora tecnología de radiofrecuencia. Se instalaron interruptores de límite capacitivos de UWT, diseñados para altas temperaturas, así como para aplicaciones con materiales fuertemente apelmazados, como el líquido viscoso de la mezcla de malta.

Sabe mejor cuando conoces tus límites

En el año 11.000 a.C. nacen la agricultura y el cultivo de cereales y comienza la historia de la cerveza. Los hallazgos arqueológicos informan sobre el consumo de cerveza en Babilonia y Egipto. En 1824, la Marina británica produce un galón (4,5 litros) de cerveza como parte de la dieta diaria de los marineros y Pasteur comienza sus estudios sobre la fermentación del vino y la cerveza. Hoy en día, la larga tradición del arte de la elaboración de la cerveza se puede encontrar en las más de 22.000 cervecerías de todo el mundo, a menudo con la tecnología más avanzada. Uno de los principales productores de tipo de cerveza Lager y Ale del mercado cervecero peruano, con varias instalaciones de producción de cerveza descentralizadas en Lima, Motupe y Pucallpa, entre otras, buscaba una tecnología de medición flexible y segura en el curso de la modernización de sus instalaciones. El equipo para los procesos de maceración para la producción de mosto resultó ser algo complicado. La dificultad consistía en controlar la dosis correcta de malta mientras se añadía al agua para su disolución. Esto se debió a que el grano se volvió muy pegajoso después de mojarse y, por lo tanto, causó falsas alarmas en todos los sensores de prueba. Así, junto con el socio local de UWT, SIERRA Servicios Industriales SAC., se configuró in situ un interruptor de nivel adecuado con el

como versión varilla que incluye la tecnología "Active Shield". Esta compensación activa del apantallamiento integrada en el principio de medición capacitiva del sensor de radiofrecuencia garantiza que la sonda conmute de forma fiable sin verse influida por las acumulaciones de material. Con un electrodo de protección adicional, la sonda puede medir de forma fiable incluso con acumulaciones altamente conductoras e ignora los depósitos y las acumulaciones.

En función del hipoclorito de sodio utilizado, la temperatura del proceso alcanza hasta 80°C durante los procesos de limpieza (CIP). Por ello, el brazo de la sonda, de 250 mm de longitud, se equipó con piezas de acero inoxidable revestidas de PFA y de aislamiento de PEEK, así como con juntas de FKM. Ideal para soportar el agresivo proceso de limpieza a alta temperatura. Además de las aprobaciones Ex estándar, la serie RF 8000 está certificada según Lloyd's Register y WHG. También era esencial utilizar sólo materiales de calidad alimentaria para todas las partes del medidor que entran en contacto con el producto. El valor DK del líquido viscoso es de aproximadamente 4,0, por lo que la atmósfera del proceso dentro de los depósitos de acero inoxidable es muy vaporosa. Los robustos interruptores de nivel se han instalado en el lateral de los depósitos de proceso para la indicación de la demanda y regulan la adición de malta correspondiente dentro de un rango de medición de 10 metros mediante la detección rápida y precisa del material.

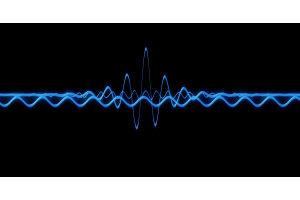

Un pequeño cambio en la capacitancia resulta en

un cambio relativamente grande en la frecuencia

Como esta técnica de medición capacitiva funciona con la práctica tecnología de „Frequency Shift“ en lugar de medir la capacitancia directamente, se puede determinar el cambio de frecuencia. Si tiene un recipiente vacío, la sonda no está cubierta y la frecuencia es alta, mientras que la capacidad es baja. Ahora el recipiente se llena, la sonda se tapa y, por tanto, la frecuencia disminuye y la capacidad aumenta. Lo que está claro es que un pequeño cambio en la capacitancia da lugar a un cambio relativamente grande en la frecuencia. Al poder evaluar la frecuencia, se pueden detectar incluso pequeños cambios en el nivel de llenado. De este modo, se obtiene una precisión de medición muy elevada y el sensor puede ajustarse con gran sensibilidad.

Dado que los interruptores de nivel capacitivos RFnivo® funcionan sin problemas en sólidos, granulados y polvos, así como en líquidos, pastas y aceites muy viscosos, se equiparon otros silos, depósitos y contenedores de proceso de las plantas cerveceras con los interruptores de nivel para la detección de lleno, intermedio y vacío. Incluso en las tolvas, tuberías y bajantes, los distintos diseños de dispositivos podrían utilizarse de forma flexible. Con la instalación de los detectores vacio/lleno resistentes a la corrosión, las secuencias de proceso de las plantas de producción de cerveza pudieron optimizarse de forma rápida y sencilla en lo que respecta a la protección contra el sobrellenado y la protección contra el ralentí, no sólo en el proceso de adición de malta.