En el sector metalúrgico, las condiciones suelen ser duras, ruidosas y polvorientas. Los equipos de medición de nivel deben ser robustos y totalmente fiables para garantizar un proceso de producción continuo y sin tensiones. Cerca de Santo Domingo, se configuró una solución moderna para la medición de nivel continuo con sensores de radar guiados para un productor mundial de acero. La tecnología de medición de nivel debía funcionar sin verse afectada por el polvo, la abrasión y las altas temperaturas para obtener resultados precisos.

Tecnología de sensores de radar guiados para la medición de contenido en el mineral de hierro

En el curso de la modernización de su sucursal en la República Dominicana, un productor de acero con actividad mundial buscaba una tecnología de medición robusta y al mismo tiempo muy precisa para equipar sus silos de mineral de hierro. La empresa se dedica a la exploración, extracción, procesamiento y comercialización de metales y productos minerales, siendo sus principales productos el níquel, el cobre, el cobalto y el platino, que se comercializan a nivel mundial.

Para varios silos de mineral de hierro de 8 a 30 metros de altura, se decidió, debido a la gran generación de polvo, instalar la innovadora tecnología de radar de onda guiada en lugar del popular sensor de radar de haz libre. Junto con el socio local de UWT Partner Naniki Automation Solutions SRL , se llevaron a cabo las pruebas correspondientes en la planta de producción bajo varias condiciones de proceso importantes en términos de temperatura, presión y corrosión.

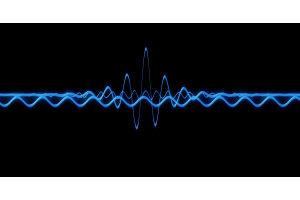

Los sensores de radar guiado de la serie NivoGuide® se utilizan para la medición de nivel continuo en aplicaciones de líquidos y materiales sólidos. El rango de medición de hasta 75 metros y su alta sensibilidad a partir de un valor DK de 1,5 permiten una instalación versátil en silos, depósitos y tuberías. El radar guiado no contiene partes móviles en el recipiente del proceso. Las microondas se emiten a bajas frecuencias para que no se produzcan reflexiones de interferencia, incluso con una alta intensidad de polvo. Esto significa que el contenido energético de las microondas puede utilizarse exclusivamente para determinar el nivel específico dentro de los procesos a coordinar. Cada una de las versiones de la unidad está equipada con extensiones que pueden adaptarse individualmente a la aplicación con extensiones de varillas y cables.

Diseño robusto con gran precisión de medición

Para las condiciones de proceso de la acería, el radar guiado de la serie en versión cable era la solución perfecta. Con un acoplamiento reforzado para altas fuerzas de extracción y un diseño hermético al polvo, estos TDR están especialmente diseñados para la detección de medidas sólidas. Además, el sensor NG es muy flexible y no necesita ser recalibrado al cambiar de material. La señal de medición es "guiada" a lo largo del cable y reflejada por el medio, recibida de nuevo en el sensor y convertida en una señal de nivel. Esto permite medir de forma fiable incluso en recipientes estrechos y altos, independientemente de la formación o acumulación de polvo.

Además, el cable de la unidad de radar se dotó de un revestimiento especial de PA, que mejoró adicionalmente su resistencia a la abrasión y lo hace más resistente a los materiales abrasivos. Los materiales a granel de grano fino no pueden depositarse en las mallas del cable instalado. Tiene un diámetro exterior de 11 mm y puede fijarse al suelo para que no toque las paredes del silo durante el proceso de llenado y vaciado. El diseño del acoplamiento, optimizado para sólidos, permite una carga de tracción en el cable de hasta 30 kN, lo que es especialmente importante para la durabilidad del sensor cuando se trata de sólidos pesados como el mineral de hierro. Los materiales utilizados (juntas de FKM, aislamiento de PPS) en el interior del acoplamiento permiten utilizar el sensor a temperaturas de proceso de hasta 80 °C.

El corto tiempo de transmisión de la electrónica HART de 2 hilos y la alta precisión de medición (+/- 2 mm) contribuyeron a aumentar la eficiencia. En total, en este proyecto se equiparon 15 puntos de medición con los sensores TDR, que funcionaron sin problemas.

La fácil implementación del sensor se asemeja a una instalación inteligente "plug-and-play" y se puede garantizar una determinación de nivel consistente desde el principio. La serie NivoGuide® NG 3000 también está diseñada de acuerdo con los requisitos normativos de seguridad funcional para garantizar las funciones de seguridad en una reducción de riesgo SIL2.

Un asistente de inicio rápido basado en menús hizo que la puesta en marcha fuera sencilla, segura y eficiente. A partir de ahora, la pantalla integrada permite comprobar de forma práctica las mediciones y las curvas de eco en tiempo real. Además, el sensor TDR es "adaptativo" y reconoce qué señales se modifican. Así, los flujos de proceso de la producción de acero en la República Dominicana están siempre optimizados.