Detección fiable del nivel continuo y puntual

en condiciones reales de proceso

El polvo de PVC es uno de los productos sólidos más exigentes de la industria química. Fino, muy pulverulento, con carga electrostática y un bajo valor DK de entre 1,6 y 2,0, plantea grandes exigencias a la tecnología de medición.

En la siguiente aplicación, un operador de planta de Europa del Este buscaba una solución fiable para la medición de nivel y puntual de llenado de una planta existente, que cumpliera tanto los requisitos ATEX como las condiciones ambientales locales de forma permanente.

Especialmente en invierno, allí suelen producirse heladas intensas, hielo y nieve. En estas condiciones, los sensores deben funcionar con precisión, ser mecánicamente robustos y resistentes a la temperatura. Las tareas de mantenimiento, especialmente en el puente sobre los silos, deben reducirse al mínimo por razones de seguridad.

Por lo tanto, se requieren soluciones de medición que requieran poco mantenimiento y que funcionen de forma fiable incluso en condiciones ambientales y de proceso adversas. En estrecha colaboración con el operador, se llevó a cabo una fase de pruebas en varias etapas.

Retos típicos con el polvo de PVC

Antes de entrar en detalle en las distintas tareas de medición, vale la pena echar un vistazo a las condiciones generales básicas de esta aplicación:

- Material sólido muy fino, fluidizado ocasionalmente, con un valor DK bajo

- Fuerte generación de polvo en silos altos y estrechos

- Adherencias y carga electrostática

- Zonas ATEX 20 y 21

- Funcionamiento durante todo el año con montaje en el techo del silo, con fluctuaciones de temperatura, heladas y nieve.

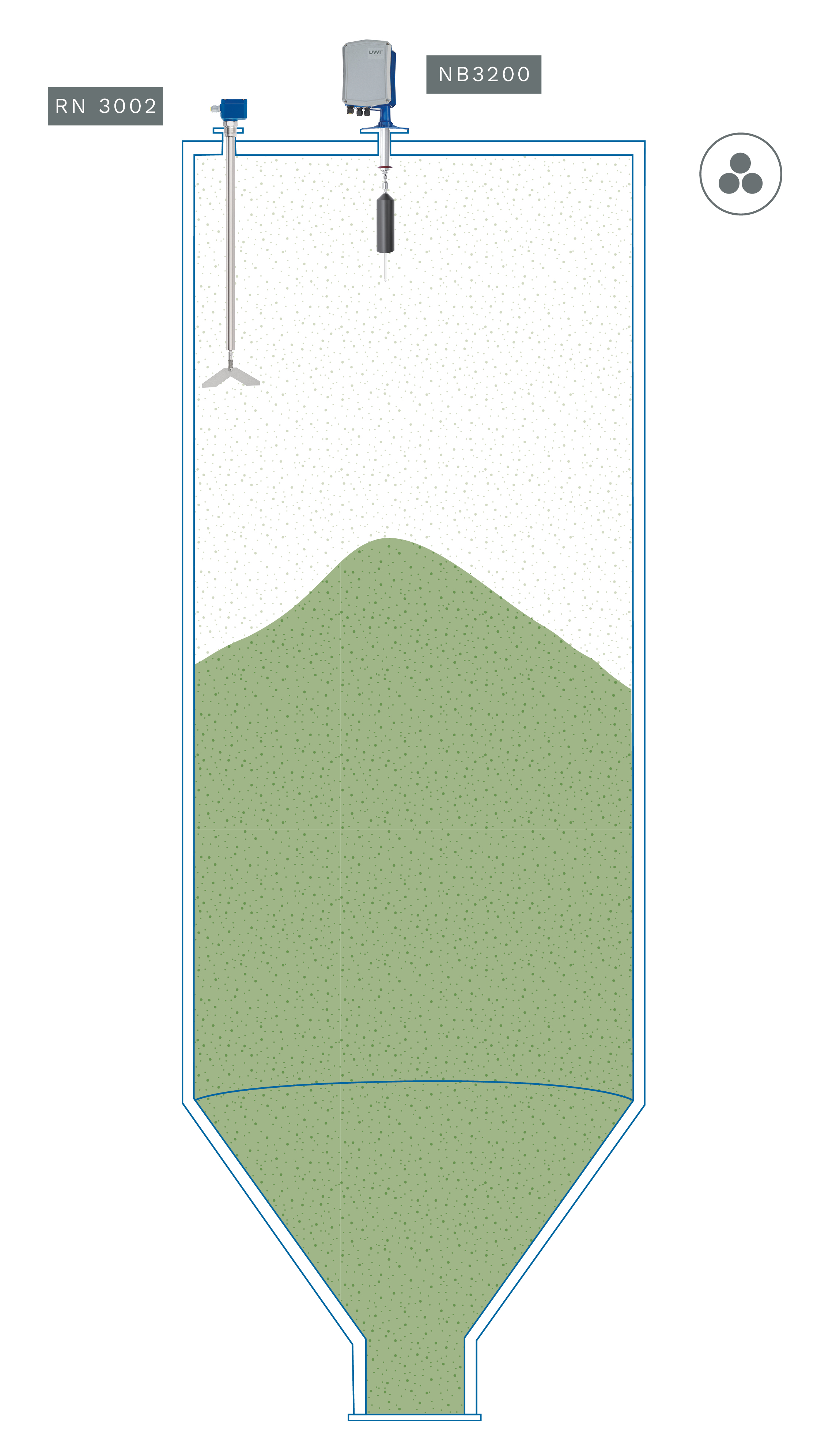

Dos tareas de medición concretas de la misma aplicación muestran cómo se pueden resolver estos retos en la práctica.

Tarea de medición 1

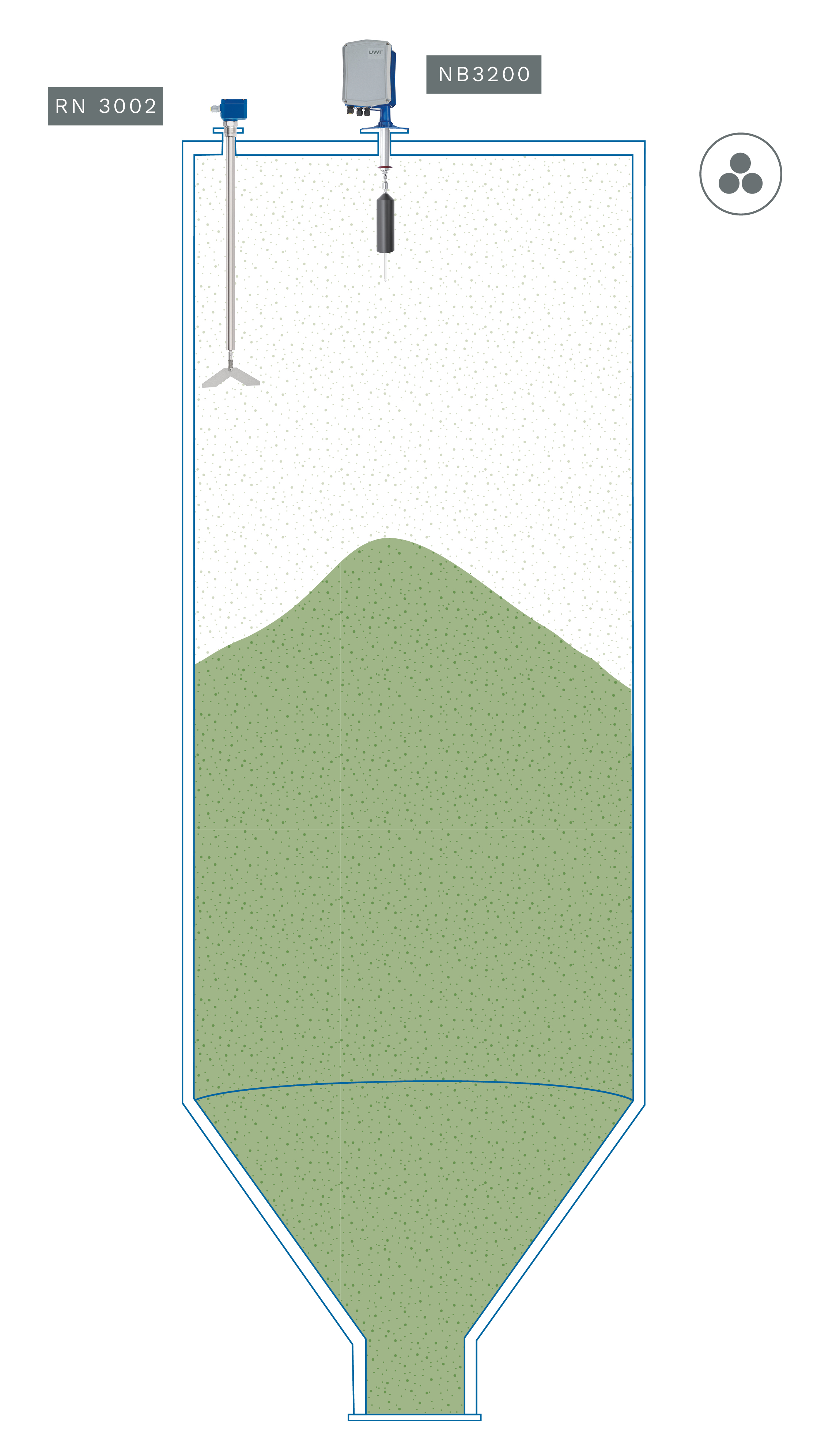

Medición continua de nivel de llenado en polvo de PVC

Situación inicial: en silos de acero de 22 metros de altura se utilizaban anteriormente sensores de radar de otro fabricante. Sin embargo, en la práctica proporcionaban valores de medición fluctuantes y poco fiables. La causa era probablemente el valor DK muy bajo del polvo de PVC, que, en combinación con la atmósfera polvorienta, provocaba una reflexión del radar insuficiente.

Por lo tanto, se buscaba un sensor que no requiriera mantenimiento y que proporcionara resultados de medición constantes incluso en estas condiciones.

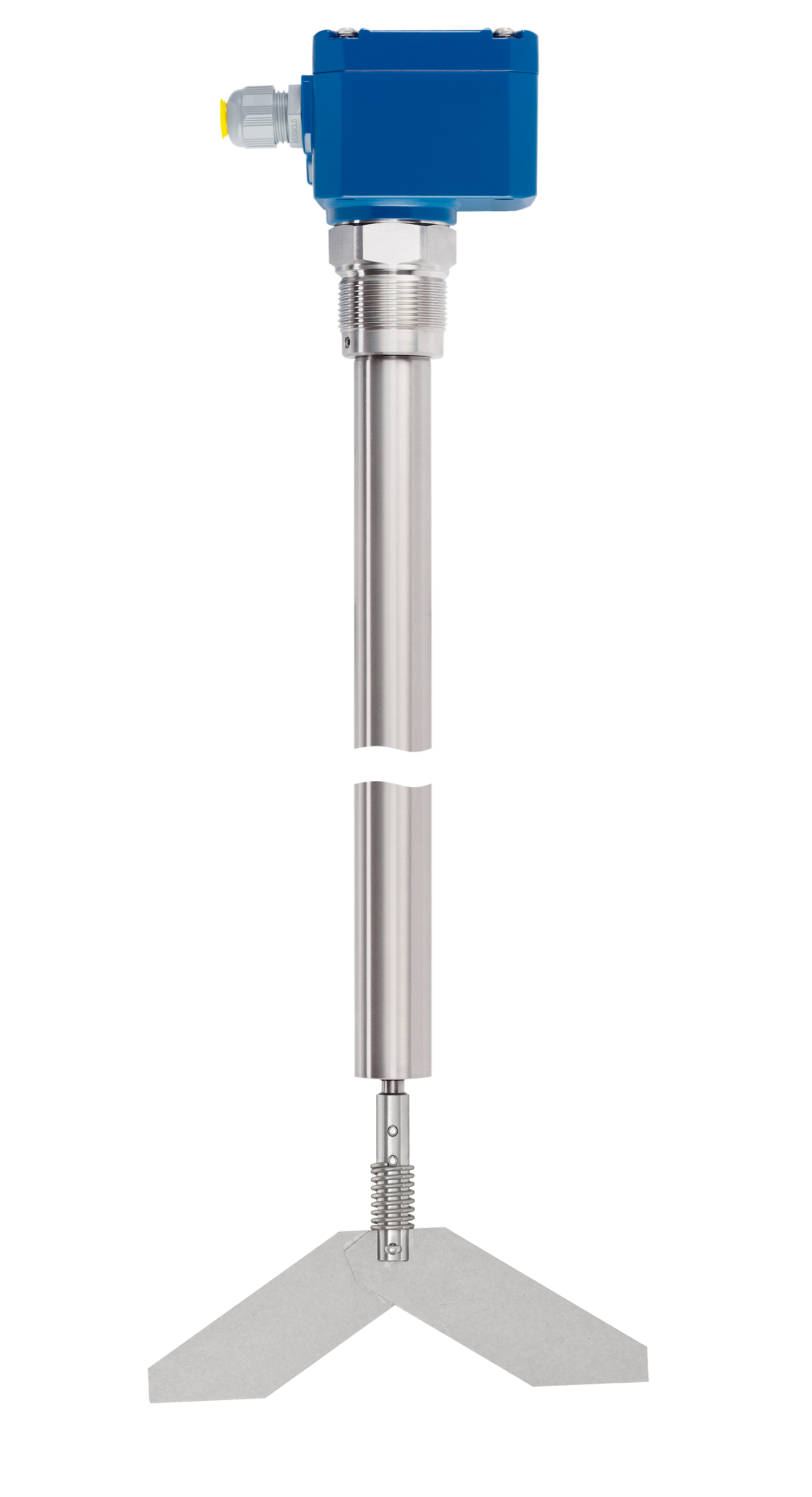

El detector de paletas giratorias personalizado y el sensor electromecánico de sonda garantizan una medición fiable del nivel de llenado y una supervisión del sobrellenado

El sensor electromecánico se utiliza para la medición continua del nivel de llenado en silos de almacenamiento de los más diversos materiales sólidos. Su principio de medición sencillo y robusto lo convierte en un dispositivo versátil y probado en la práctica, especialmente con sólidos con un valor DK bajo.

Un peso sensor se baja por una cinta hasta la superficie del material y, a continuación, se vuelve a colocar en la posición final superior. La longitud de cinta determinada corresponde al nivel de llenado y se emite como señal analógica. Además, hay disponibles interfaces Modbus y Profibus.

El limpiador de cinta integrado es decisivo para esta aplicación. Elimina de forma fiable el polvo de PVC de la cinta de medición después de cada medición. De este modo, se evita que el polvo penetre en la cámara mecánica y se evita en gran medida la contaminación.

Aunque las cámaras mecánica y electrónica del NivoBob® están separadas herméticamente entre sí, la unidad de cinta que conduce a la cámara mecánica no es hermética debido a su diseño. Debido al material altamente fluidizante y a la sobrepresión que se produce en determinadas condiciones de proceso durante el llenado, se utilizó una conexión de aire comprimido existente. Los lavados ocasionales con aire de la sala mecánica proporcionan una protección adicional y garantizan un funcionamiento duradero y fiable.

El sistema de calefacción integrado ofrece una seguridad adicional, ya que protege las cámaras de la carcasa contra la humedad provocada por la formación de condensación y la consiguiente congelación.

Resultado: valores de nivel estables y reproducibles sin necesidad de mantenimiento, incluso en atmósferas polvorientas, con materiales adheridos y productos sólidos con un valor DK bajo.

Por qué el NB 3200 convence aquí:

- Medición fiable en atmósferas polvorientas, con adherencias y bajo valor DK

- Versión cinta de hasta 40 m

- ATEX II para zona 20/21

- Brida DN100 PN16: sustitución rápida sin necesidad de modificar la instalación

- Peso sensor de PVC con púas, especialmente adecuado para materiales sólidos finos

- Calefacción integrada en la carcasa hasta −40 °C

- Versión para sobrepresión de proceso elevada

Tarea de medición 2

Detección de nivel puntual / Control de sobrellenado

Situación inicial: hasta ahora, el operador utilizaba horquillas vibratorias de otro fabricante para la protección contra sobrellenado. Sin embargo, en el funcionamiento diario se producía un problema recurrente:

- el polvo fino de PVC tiende a adherirse con fuerza

- mal comportamiento de flujo

- intervalos de limpieza mensuales, ya que las horquillas vibratorias bloqueadas ya no proporcionaban señales seguras

- limpieza especialmente laboriosa, ya que los sensores están situados en la parte superior del puente de los silos

- mantenimiento en invierno dificultado adicionalmente por el frío, la nieve y el hielo

Por lo tanto, se buscaba un sensor de nivel puntual que funcionara de forma fiable incluso con adherencias y que hiciera innecesaria la limpieza periódica.

El detector de paletas giratorias RN 3002 con tubo se utiliza principalmente como detector de nivel lleno en depósitos de almacenamiento y de proceso. El principio de medición funciona sin verse afectado por la formación de polvo y las adherencias, por lo que es ideal para su uso con polvo de PVC.

Para la alineación óptima del detector de paletas giratorias, se utilizó un manguito deslizante durante la fase de prueba para ajustar la altura y determinar la profundidad de instalación ideal. De este modo, la prolongación del tubo se pudo adaptar individualmente a la geometría del silo, de modo que el punto de conmutación se encuentra exactamente en la posición deseada.

Gracias a la sensibilidad ajustable de la paleta giratoria, el sensor se pudo adaptar con precisión a las propiedades del material del desafiante polvo de PVC en la zona del cono de descarga, contribuyendo así de forma fiable a evitar el sobrellenado.

La paleta giratoria y la prolongación del tubo están fabricadas en acero inoxidable, lo que las protege de forma duradera contra las propiedades abrasivas del polvo de PVC. Incluso tras un uso prolongado, el sensor sigue siendo mecánicamente estable y fiable.

Por qué el RN 3002 es superior en este caso

A diferencia de las horquillas vibratoria, la paleta giratoria sigue funcionando incluso cuando hay material adherido a ella. No se producen bloqueos, por lo que no es necesario realizar limpiezas periódicas. Al mismo tiempo, su robusta construcción en acero inoxidable garantiza que los efectos abrasivos del polvo de PVC no afecten al funcionamiento y la vida útil del sensor.

Características especiales del detector de paletas giratorias configurado individualmente:

- Paleta abatible de doble cara para conexiones de proceso estrechas y materiales con baja densidad aparente

- Prolongación vertical del tubo y extensión de acero inoxidable

- Longitud de la extensión de 2800 mm (acero inoxidable 1.4305), con posibilidad de hasta 4000 mm.

- Cojinete adicional en el extremo del tubo para una alta estabilidad mecánica

- Homologación ATEX para zona 20/21

- Presión de proceso de hasta 5 bar

- Conexión roscada G 1 ½" de acero inoxidable: para un fácil reequipamiento en instalaciones existentes.

- Calefacción integrada de la carcasa hasta −40 °C

Características funcionales:

- Sensibilidad ajustable para adaptarse a las propiedades del material

- Retardo ajustable en la salida de la señal

- Lógica de conmutación conmutable (Fail Safe High / Fail Safe Low)

- Ajuste de altura para una profundidad de instalación variable

- Supervisión del funcionamiento

Resultado: protección fiable contra el sobrellenado sin necesidad de limpieza mensual ni intervenciones de mantenimiento arriesgadas en invierno.

«Durante toda la fase de prueba, y también después, los sensores realizaron mediciones extremadamente precisas. Los valores medidos se supervisaron de cerca durante el llenado y el vaciado y se comprobaron manualmente varias veces. Todas las mediciones coincidieron exactamente. Ya no se produjeron anomalías como las que habíamos observado anteriormente. Para esta aplicación, estos son los mejores dispositivos que podemos utilizar», nos confirmó el operador de la planta.

Conclusión: el polvo de PVC requiere una tecnología de medición que funcione de forma estable incluso en condiciones reales de proceso y ambientales. Con el NivoBob® NB 3200para la medición continua del nivel de llenado y el Rotonivo® RN 3002 para la detección del nivel puntual, el usuario apuesta por soluciones robustas y probadas en la práctica que superan con soltura el polvo, las adherencias, las heladas y los requisitos ATEX.

El resultado: procesos estables, alta confianza en los valores medidos y un ahorro de tiempo significativo al eliminar el mantenimiento periódico.

En UWT desarrollamos tecnología de medición que no solo convence en condiciones ideales, sino también en el funcionamiento diario.

UWT. LEVEL. UP TO THE MAX.

Puente de silo con dispositivos de llenado y ventilación y sensores instalados para supervisar el nivel de llenado

Descubra otras aplicaciones en la industria química

Ya sea para el almacenamiento y procesamiento de polvos, granulados, líquidos o productos químicos agresivos, UWT ofrece soluciones de sensores robustas y seguras para numerosos procesos en la industria química.

Descubra más soluciones en nuestro folleto: