Niezawodny ciągły i punktowy pomiar poziomu w rzeczywistych warunkach procesowych

Proszek PVC jest jednym z najtrudniejszych materiałów sypkich w przemyśle chemicznym. Jest drobny, bardzo pylisty, naładowany elektrostatycznie i ma niską stałą dielektryczną (wartość DK) od 1,6 do 2,0, co wymaga zastosowania wysokowydajnej technologii pomiaru poziomu.

W tym studium przypadku operator zakładu z Europy Wschodniej poszukiwał niezawodnego rozwiązania do ciągłego i punktowego pomiaru poziomu w istniejącym zakładzie. Rozwiązanie musiało spełniać wymagania ATEX i wytrzymywać lokalne wpływy środowiskowe w długim okresie.

Szczególnie zimą często występują silne mrozy, lód i śnieg. W takich warunkach czujniki muszą działać dokładnie, być wytrzymałe mechanicznie i odporne na ekstremalne temperatury. Ze względów bezpieczeństwa konieczne było również zminimalizowanie prac konserwacyjnych, zwłaszcza na moście nad silosami.

Konieczne było zatem zastosowanie niezawodnych, niewymagających konserwacji rozwiązań pomiarowych, nawet w trudnych warunkach środowiskowych i procesowych. Aby znaleźć najlepsze rozwiązanie dla tego zastosowania, w ścisłej współpracy z operatorem przeprowadzono wieloetapowe testy.

Typowe wyzwania związane z obsługą proszku PVC

Przed przeanalizowaniem poszczególnych zadań pomiarowych warto rozważyć ogólne warunki brzegowe tego zastosowania:

- bardzo drobny, czasami fluidyzowany materiał sypki o niskiej stałej dielektrycznej (wartość DK).

- duże wytwarzanie pyłu w wysokich, wąskich silosach

- gromadzenie się materiału i ładunki elektrostatyczne

- Strefy ATEX 20 i 21

- Całoroczna eksploatacja z instalacją na dachu silosu, uwzględniająca wahania temperatury, mróz i śnieg.

Sposób, w jaki można skutecznie sprostać tym wyzwaniom w praktyce, pokazują dwa konkretne zadania pomiarowe w ramach tej samej aplikacji.

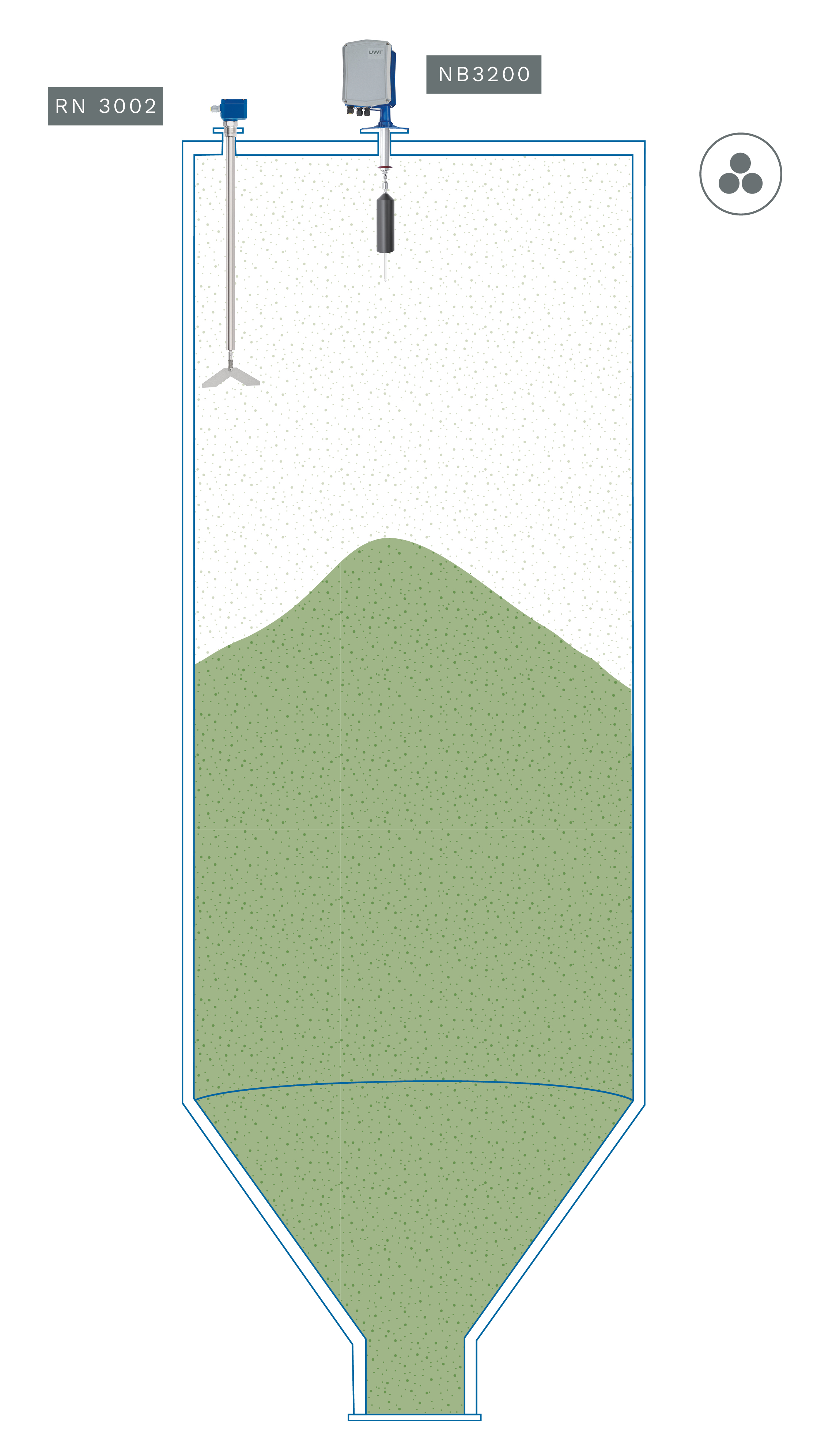

Zadanie pomiarowe 1

Ciągły pomiar poziomu proszku PVC

Sytuacja wyjściowa: W silosach stalowych o wysokości 22 metrów stosowano wcześniej czujniki radarowe innego producenta. W praktyce dawały one jednak zmienne i niewiarygodne wyniki pomiarów. Prawdopodobną przyczyną była bardzo niska stała dielektryczna (wartość DK) proszku PVC, która w połączeniu z zapylonym otoczeniem powodowała niewystarczające odbicie radarowe.

W związku z tym potrzebny był czujnik niewymagający konserwacji, który zapewniłby stabilne i wiarygodne wyniki pomiarów nawet w tych warunkach.

Indywidualnie konfigurowany obrotowy przełącznik poziomu łopatkowego i elektromechaniczny system partii zapewniają niezawodny pomiar poziomu i ochronę przed przepełnieniem

Elektromechaniczny system pomiarowy służy do ciągłego pomiaru poziomu w silosach magazynowych zawierających różnorodne materiały sypkie. Jego prosta i solidna zasada działania sprawdziła się w praktyce jako wysoce niezawodna, zwłaszcza w przypadku materiałów sypkich o niskiej stałej dielektrycznej (wartości DK).

Ciężarek pomiarowy opuszcza się na taśmie do powierzchni materiału, a następnie wraca do górnej pozycji końcowej. Zmierzone długość taśmy wskazuje poziom i jest wysyłana jako sygnał analogowy. Dostępne są również interfejsy Modbus i Profibus.

Kluczowym czynnikiem w tym zastosowaniu jest zintegrowany czyszczarka taśmy. Po każdym pomiarze skutecznie usuwa ona pył PVC z taśmy pomiarowej. Zapobiega to przedostawaniu się pyłu do komory mechanicznej, co w znacznym stopniu pozwala uniknąć zanieczyszczenia.

Chociaż komory mechaniczna i elektroniczna urządzenia NivoBob®są hermetycznie oddzielone, zespół taśmy prowadzący do komory mechanicznej nie jest hermetycznie zamknięty. Ze względu na wysoce upłynniony materiał i nadciśnienie, które może wystąpić w określonych warunkach procesowych podczas napełniania, wykorzystano istniejące przyłącze sprężonego powietrza. Okazjonalne przedmuchiwanie komory mechanicznej powietrzem nym zapewnia dodatkową ochronę i gwarantuje długotrwałą, niezawodną pracę.

Dodatkowe bezpieczeństwo zapewnia zintegrowana grzałka, która chroni komory obudowy przed wilgocią spowodowaną kondensacją i ryzykiem zamarzania.

Wynik: Stabilne i powtarzalne wartości poziomu bez konieczności konserwacji, nawet w zapylonych atmosferach, z nagromadzeniem materiału i sypkimi materiałami o niskich wartościach DK.

Dlaczego NB 3200 wyróżnia się w tym zastosowaniu:

- niezawodny pomiar w zapylonym otoczeniu, przy gromadzeniu się materiału i niskiej stałej dielektrycznej (wartość DK)

- wersja taśmowa do zakresów pomiarowych do 40 m (≈ 131 ft)

- Certyfikat ATEX II dla strefy 20/21

- Kołnierz DN100 PN16 – szybka wymiana bez konieczności modyfikacji instalacji

- Ciężarek pomiarowy z PVC z kolcami, szczególnie odpowiedni do drobnych materiałów sypkich

- zintegrowana grzałka obudowy do temperatury −40 °C (−40 °F)

- wersja przeznaczona do zwiększonego nadciśnienia procesowego

Zadanie pomiarowe 2

Wykrywanie poziomu punktowego / ochrona przed przepełnieniem

Sytuacja wyjściowa

W celu ochrony przed przepełnieniem operator stosował dotychczas wibracyjne czujniki poziomu widłowe innego producenta. Jednak podczas codziennej eksploatacji pojawił się powtarzający się problem:

- drobny proszek PVC często prowadzi do znacznego gromadzenia się materiału

- słabe właściwości przepływowe

- miesięczne interwały czyszczenia, ponieważ zablokowane widelce wibracyjne nie dostarczały już wiarygodnych sygnałów

- czyszczenie było szczególnie czasochłonne ze względu na położenie czujnika na moście silosu

- konserwacja w okresie zimowym była dodatkowo utrudniona przez niskie temperatury, śnieg i lód

Konieczne było zatem zastosowanie czujnika poziomu punktowego, który działałby niezawodnie nawet przy gromadzeniu się materiału i eliminował konieczność regularnego czyszczenia.

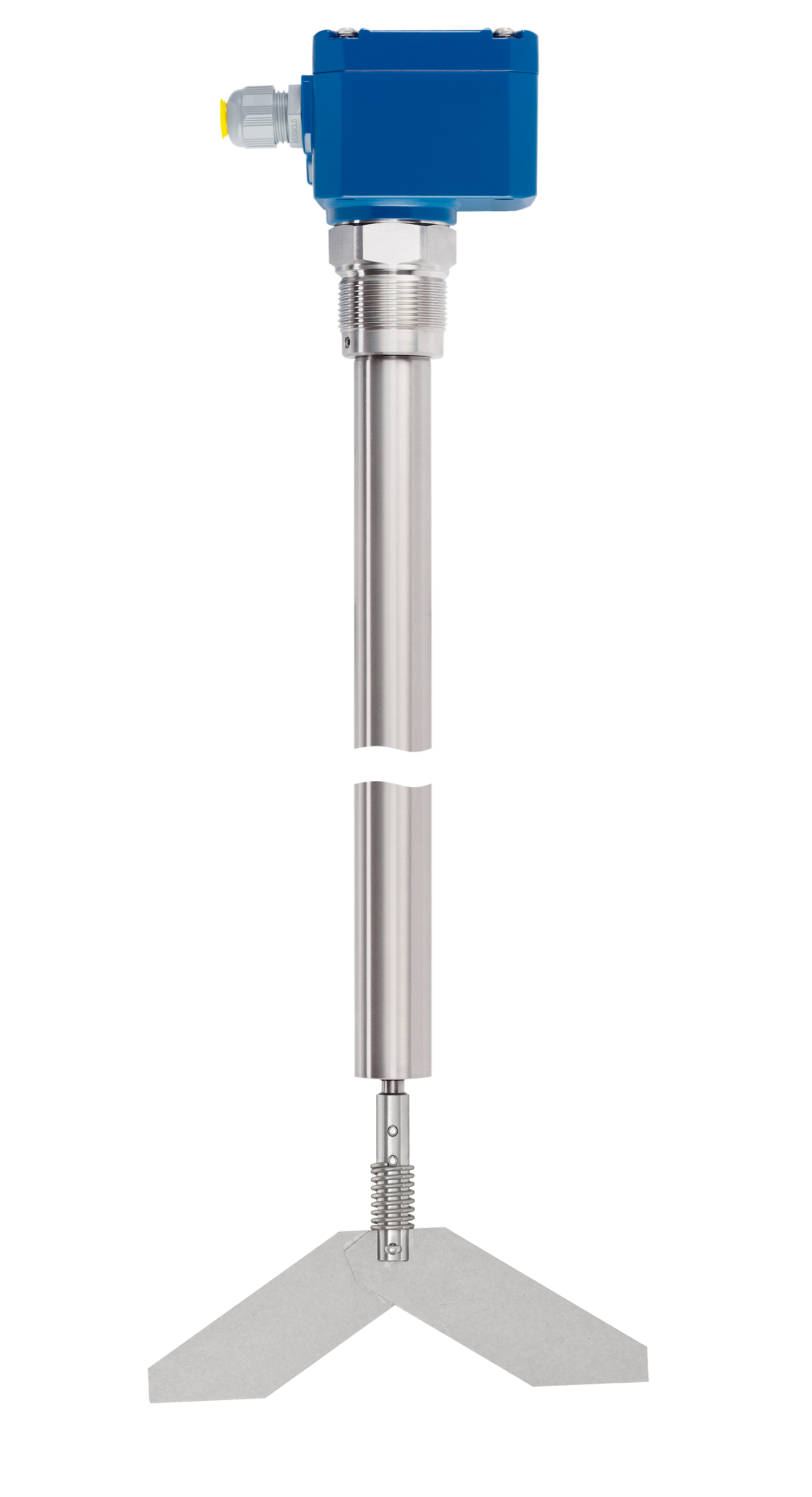

Obrotowy przełącznik poziomu łopatkowego RN 3002 z rurką przedłużającą jest stosowany głównie jako czujnik pełnego napełnienia w zbiornikach magazynowych i procesowych. Na jego zasadę działania nie ma wpływu tworzenie się pyłu i gromadzenie się materiału, dzięki czemu idealnie nadaje się do stosowania z proszkiem PVC.

Aby uzyskać optymalne ustawienie obrotowego przełącznika poziomu łopatkowego, w fazie testowej zastosowano dodatkową tuleję ślizgową w celu dostosowania wysokości montażu i ustalenia idealnej głębokości instalacji. Umożliwiło to dostosowanie rury przedłużającej do geometrii silosu, zapewniając precyzyjne ustawienie punktu przełączania w wymaganym miejscu.

Dzięki regulowanej czułości łopatki obrotowej czujnik można było precyzyjnie dopasować do właściwości trudnego w obróbce proszku PVC w obszarze stożka materiałowego, co pozwoliło niezawodnie zapobiegać przepełnieniu.Łopatka obrotowa i rura przedłużająca są wykonane ze stali nierdzewnej, co zapewnia długotrwałą ochronę przed ścieraniem proszku PVC. Nawet po długim okresie użytkowania czujnik pozostaje stabilny mechanicznie i niezawodny.

Dlaczego RN 3002 jest lepszy w tym zastosowaniu

W przeciwieństwie do widełek wibracyjnych, łopatka obrotowa pozostaje w pełni sprawna, nawet gdy materiał przykleja się do łopatki. Unika się w ten sposób zatorów, co eliminuje konieczność regularnego czyszczenia. Ponadto trwała konstrukcja ze stali nierdzewnej zapobiega wpływowi ścierania proszku PVC na działanie lub żywotność czujnika.

Najważniejsze cechy indywidualnie konfigurowanego obrotowego czujnika poziomu łopatkowego:

- dwustronna składana łopatka do ograniczonych połączeń procesowych i materiałów o niskiej gęstości nasypowej

- pionowa rura przedłużająca i ramię nośne wykonane ze stali nierdzewnej

- długość przedłużenia 2800 mm (≈ 110 cali) – możliwe przedłużenie do 4000 mm (≈ 157 cali / 13,1 stopy)

- Dodatkowe łożysko na końcu rury dla zwiększenia stabilności mechanicznej

- Certyfikat ATEX dla strefy 20/21

- nadciśnienie procesowe do 5 barów (≈ 73 psi)

- G 1 ½" gwintowane połączenie ze stali nierdzewnej – do łatwej modernizacji istniejących instalacji

- zintegrowana grzałka obudowy do temperatury −40 °C (−40 °F)

Cechy funkcjonalne:

- regulowana czułość dostosowana do właściwości materiału

- regulowane opóźnienie wyjścia sygnału

- możliwość wyboru logiki przełączania (Fail Safe High / Fail Safe Low)

- regulacja wysokości dla zmiennej głębokości montażu

- monitorowanie obrotów

Wynik: Niezawodna ochrona przed przepełnieniem, która nie wymaga comiesięcznego czyszczenia ani ryzykownej konserwacji podczas eksploatacji w okresie zimowym.

„Przez cały okres testów – i później – czujniki mierzyły z bardzo dużą dokładnością. Wartości pomiarowe były ściśle monitorowane podczas napełniania i opróżniania oraz kilkakrotnie weryfikowane ręcznie. Wszystkie pomiary były dokładnie zgodne. Problemy, z którymi mieliśmy do czynienia w przeszłości, nie wystąpiły ponownie. Do tego zastosowania są to najlepsze urządzenia, jakich mogliśmy użyć" – potwierdził operator zakładu.

Wniosek:

Proszek PVC wymaga technologii pomiarowej, która pozostaje stabilna nawet w rzeczywistych warunkach procesowych i środowiskowych. Dzięki zastosowaniu NivoBob® NB 3200 do ciągłego pomiaru poziomu i Rotonivo® RN 3002 do wykrywania poziomu punktowego, operator może polegać na sprawdzonych, solidnych rozwiązaniach, które niezawodnie radzą sobie z pyłem, gromadzeniem się materiału, szronem i wymaganiami ATEX.

Rezultat: stabilne działanie procesu, wysokie zaufanie do wartości pomiarowych i znaczna oszczędność czasu dzięki wyeliminowaniu regularnych prac konserwacyjnych.

UWT. LEVEL. UP TO THE MAX.

Most silosowy z urządzeniami do napełniania i odpowietrzania oraz czujnikami monitorującymi poziom

Odkryj więcej zastosowań w przemyśle chemicznym

Niezależnie od tego, czy jest to magazynowanie, dozowanie czy przeróbka kwasów, zasad, rozpuszczalników, proszków lub granulatów – od podstawowych chemikaliów po produkty specjalistyczne: czujniki UWT zapewniają stabilne i niezawodne procesy w zastosowaniach chemicznych.

Wszystkie rozwiązania można znaleźć w naszej broszurze branżowej: