Control preciso con tecnología de radiofrecuencia

en condiciones exigentes

Los sensores de nivel puntual para ofrecen una amplia gama de aplicaciones en diversos medios como líquidos, pastas, espumas y lodos. Estos sensores pueden integrarse en una amplia variedad de tipos de recipientes, ya sean de materiales metálicos o no metálicos.

La extraordinaria precisión de los interruptores de nivel capacitivos se extiende tanto a medios conductores como no conductores. La importancia del principio de medición capacitivo es especialmente evidente en la práctica, ya que proporciona resultados precisos y fiables incluso en condiciones de proceso exigentes. Las flexibles opciones de aplicación y la elevada precisión de medición hacen de los sensores de nivel capacitivos una solución ideal para numerosas aplicaciones industriales.

Una gran empresa minera de Perú se enfrentaba al reto de instalar un sistema fiable de medición de nivel puntual para un reactor de hidratación de silicio. Este reactor, esencial para la producción de compuestos de silicio, funciona en condiciones complejas: El sistema implica una temperatura de proceso de 120°C y un vapor intenso. Las dimensiones del tanque son de 2 metros de altura y 5 metros de longitud. La tarea de Fernando Soares Pinto, Director de Ventas para Latinoamérica/Iberia del equipo de UWT en Sudamérica, era encontrar un sensor que pudiera soportar las duras condiciones y, al mismo tiempo, ofrecer resultados de medición precisos y fiables.

Sensor robusto con tecnología RF capacitiva para condiciones exigentes

La solución de UWT para esta exigente aplicación es el interruptor de nivel capacitivo RFnivo® 8100. Este sensor está especialmente diseñado para temperaturas de proceso de hasta 200°C y sobrepresiones de proceso de hasta 35 bar. Su robusto diseño, en el que tanto la sonda como la junta de FKM en contacto con el medio presentan una elevada resistencia química, convierte al RF 8 en la primera elección para esta aplicación. La junta de FKM también es muy resistente térmicamente e impide la entrada de gases o líquidos.

Cómo cumple el RFnivo® los requisitos en un reactor de hidratación de silicio:

En un reactor de hidratación de silicio se dan unas condiciones que suponen un gran reto para los sensores convencionales. El proceso genera vapor intenso y a menudo se forma condensación alrededor de la conexión al proceso. Además, los sensores deben poder funcionar de forma fiable a altas temperaturas y bajo alta presión.

El RFnivo® 8100 supera todos estos retos gracias a sus innovadoras tecnologías y a su robusto diseño:

Tecnología Active Shield: esta tecnología garantiza que el condensado que se forma alrededor de la conexión al proceso no influya en el resultado de la medición. El sensor permanece insensible a los medios adheridos y garantiza así mediciones precisas incluso bajo la influencia constante del vapor.

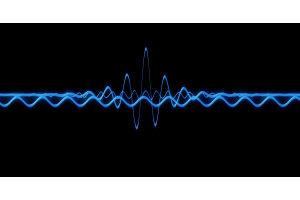

Tecnología Inverse Frequency Shift: Este método permite que el sensor proporcione resultados de medición precisos incluso en condiciones de proceso muy variables. Garantiza que el sensor pueda medir con precisión el valor DK del medio, lo que es esencial para una detección precisa del nivel.

Implementación del detector de lleno para una monitorización precisa

La instalación del RFnivo® 8100 en el reactor de hidratación de silicio de la empresa minera peruana se realizó sin problemas. El sensor se instaló como detector de nivel lleno desde arriba en el depósito de acero para supervisar con precisión el nivel lleno. Gracias al robusto diseño del sensor y a su fiable tecnología, la empresa pudo garantizar una supervisión continua y precisa del nivel del reactor.

Gracias a la solución UWT, la empresa no sólo pudo mejorar la eficacia y la seguridad de sus procesos, sino también reducir los costes operativos gracias al funcionamiento sin mantenimiento del sensor.

¿Qué hace tan especial al RFnivo® con señal de alta frecuencia?

Resistente a la temperaturag: Dependiendo de la versión, el sensor tiene un rango de temperatura de proceso de -40°C a +400°C, lo que lo hace ideal para aplicaciones en entornos de agua caliente y vapor, entre otros.

Resistente a la presión: Con una resistencia a la presión de hasta 35 bar, el RF 8 también puede utilizarse en entornos de funcionamiento extremos.

Resistencia química: La junta de FKM ofrece una excelente resistencia a los medios e impide la entrada de gases o líquidos, lo que es especialmente importante en entornos químicamente agresivos.

Libre de mantenimiento: El sensor prácticamente no requiere mantenimiento y ofrece una garantía de hasta 6 años, lo que reduce considerablemente los costes de funcionamiento.

Versatilidad: El RF 8 puede utilizarse como detector de nivel lleno, intermedioy vacio en todos los líquidos, incluidos los viscosos, a partir de un valor DK de 1,5, lo que lo convierte en una herramienta universal para diversas aplicaciones.