Une usine de production de silicium métal en Islande recherchait une technique de mesure de niveau adaptée pour coordonner le remplissage de conteneurs maritimes avec des roches silicatées. Compte tenu du caractère très abrasif des produits, il fallait utiliser une sonde capacitive très résistante. La conception d'un détecteur de niveau éprouvé d'UWT avec la technologie RF innovante a permis de trouver une solution compatible, robuste et fournissant des résultats fiables.

Détecteur de niveau RF résistant avec design étanche à la poussière pour une signalisation complète efficace

Le silicium métal est utilisé dans une multitude d'applications dans l'industrie chimique, par exemple dans la production de siloxane et de silicones ainsi que dans la production d'alliages d'aluminium à haute résistance pour l'industrie automobile. Il est également souvent utilisé comme matière première dans la fabrication de modules photovoltaïques. Les processus de production d'un fabricant islandais visent un bilan de durabilité supérieur à la moyenne, ce qui implique l'équipement de son usine avec une technologie de composants moderne et efficace. C'est pourquoi la mise en œuvre d'une technique de mesure innovante pour l'optimisation de différents processus a été initiée. La recherche d'un système de capteurs approprié pour mesurer le contenu des conteneurs maritimes remplis de roche de silicium métallique a constitué un défi particulier.

Le métal de silicium liquide est régulièrement soutiré des fours dans des creusets et transféré dans la fonderie où il est affiné et coulé en lingots. Une fois refroidis, les lingots sont pré-broyés et stockés temporairement dans le bâtiment des fours. Le produit est ensuite broyé à nouveau. Il est ensuite trié, emballé et transporté vers l'entrepôt, où il attend d'être transporté par mer. Un convoyeur se déplace entièrement dans un conteneur maritime et le remplit de la roche métallique de silicium, qui a des dimensions différentes jusqu'à 100 mm et une valeur DK comprise entre 2,0 et 3,0. Le capteur de niveau limite doit détecter le moment où le matériau atteint le niveau de remplissage maximal. Le convoyeur est alors reculé jusqu'à ce qu'aucun niveau ne soit plus détecté. Le processus se poursuit ainsi jusqu'à ce que l'extrémité du conteneur soit atteinte. Le capteur à utiliser doit être étanche à la poussière, très résistant et garantir l'uniformité des mesures même dans des conditions d'espace restreint.

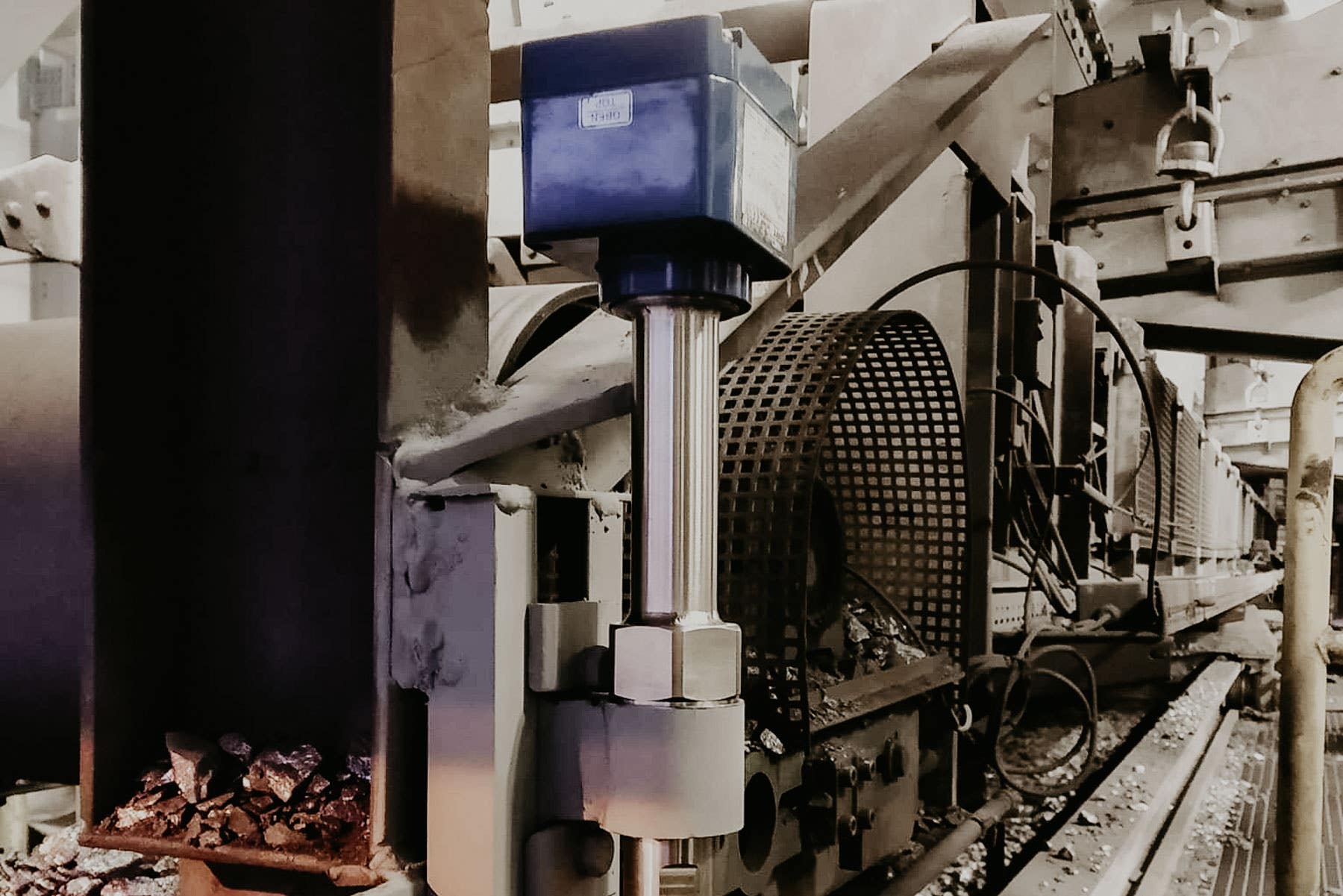

Le capteur a été conçu pour cette application. Les détecteurs de niveau capacitifs RFnivo® peuvent être utilisés de manière universelle dans les produits en vrac, les granulés, les poudres ainsi que les liquides, les pâtes et les huiles très visqueuses pour la signalisation de plein, de besoin ou de vide ainsi que comme détecteurs de niveau pour la sécurité anti-débordement dans les silos, les réservoirs, les cuves de processus, les trémies, les tuyauteries et les tuyaux de descente. Ils répondent, dans différentes versions d'appareils, à des conditions de processus extrêmes, comme par exemple une pression élevée ou des températures extrêmes. Leur conception très robuste est en outre particulièrement résistante sur le plan mécanique et est installée en standard pour des températures de processus allant jusqu'à +240 °C et une surpression de processus allant jusqu'à 25 bar. La technologie « Active Shield » mise en œuvre rend ce type d'appareil insensible aux dépôts de matière, à la formation de ponts ou aux types de formation de dépôts. Les homologations internationales pour les zones à risque d'explosion de gaz et de poussières garantissent une large gamme d'applications. Le détecteur de niveau RF a été installé dans le coin gauche du convoyeur. Grâce à une fixation du capteur définie par l'utilisateur, l'installation a pu être adaptée de manière optimale à l'espace restreint (hauteur très basse avec environ 20 cm en dessous de la bande). La sonde active flexible à câble protège en outre le capteur contre les dommages en cas de charge latéral.

Plug & Play

Le commutateur de capacité RFnivo® dispose d'une électronique avec calibrage automatique. La configuration est très simple et s'effectue dans un assistant de démarrage rapide guidé par menu. Le capteur s'est calibré de lui-même après avoir été monté et câblé dans le conteneur et après avoir été mis sous tension. L'opérateur n'avait rien d'autre à faire que de régler la sortie du signal dans le menu Qickstart en fonction de son application.

L'installation de détecteurs min/max résistants à la corrosion a permis d'optimiser le déroulement des processus de l'installation en ce qui concerne la coordination du remplissage des conteneurs, de manière efficace et conviviale.