Kontinuierliche Füllstandsmessung im Überblick

Kontinuierliche Füllstandsmessung bezieht sich auf ein Verfahren zur kontinuierlichen Überwachung des Füllstands eines Mediums in einem Behälter oder einer Industrieanlage. Dabei wird der Pegel des Mediums, sei es flüssig oder fest, in Echtzeit gemessen und in regelmäßigen Abständen aktualisiert. Im Gegensatz zur Grenzstandmessung, die dazu dient, spezifische Zustände oder Schwellenwerte zu erkennen und Aktionen auszulösen, wenn diese erreicht werden, wird die kontinuierliche Füllstandsmessung zur genauen Überwachung des Füllstands während des Betriebs verwendet. Auch während der Trennschichtmessungkommt diese zum Einsatz. Ausgestattet kann die kontinuierliche Füllstandsmessung problemlos mit einer Füllstandüberwachung und Visualisierung, um zusätzliche Sicherheit und Kontrolle zu bieten.

Messverfahren zur kontinuierlichen Füllstandsmessung

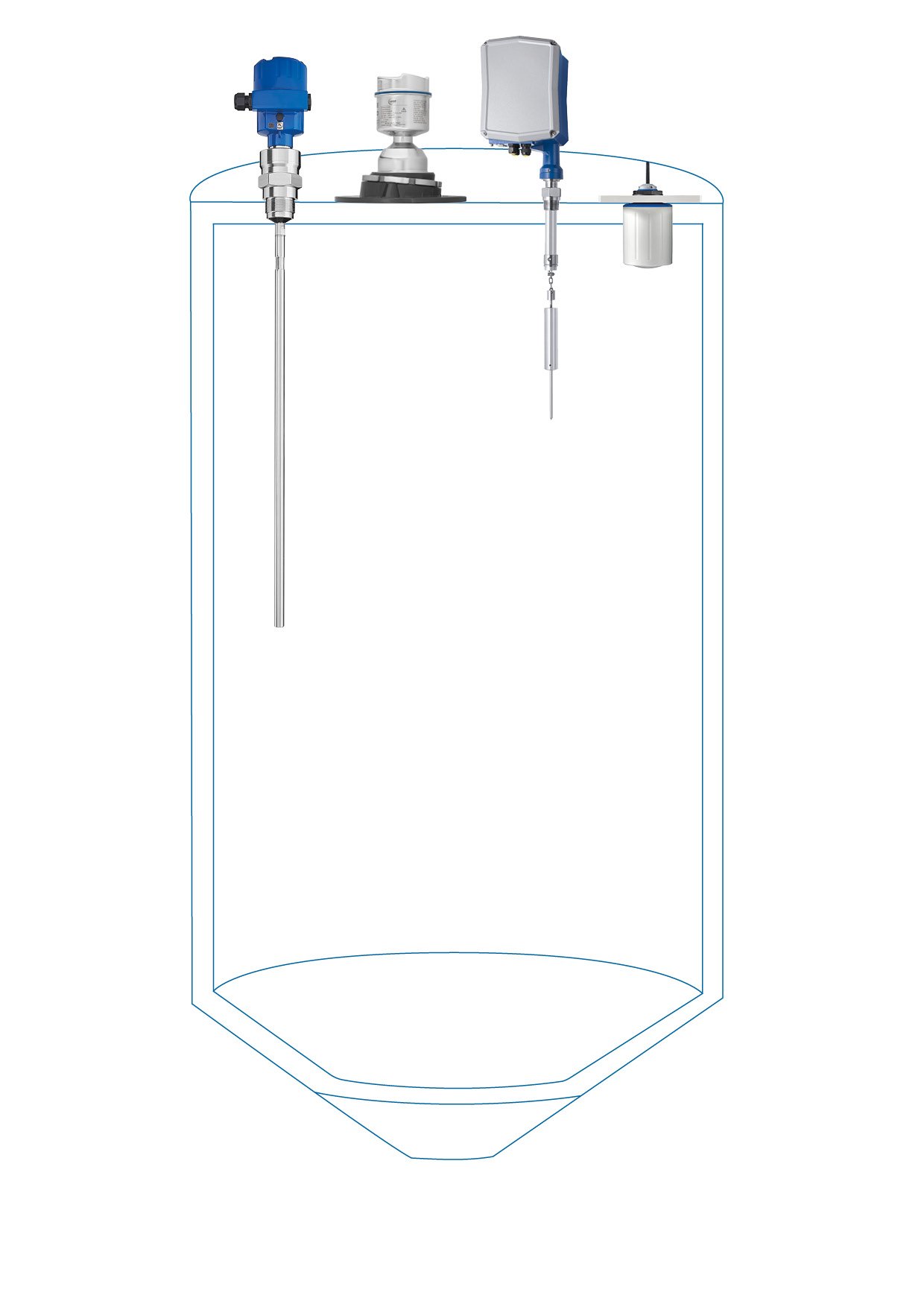

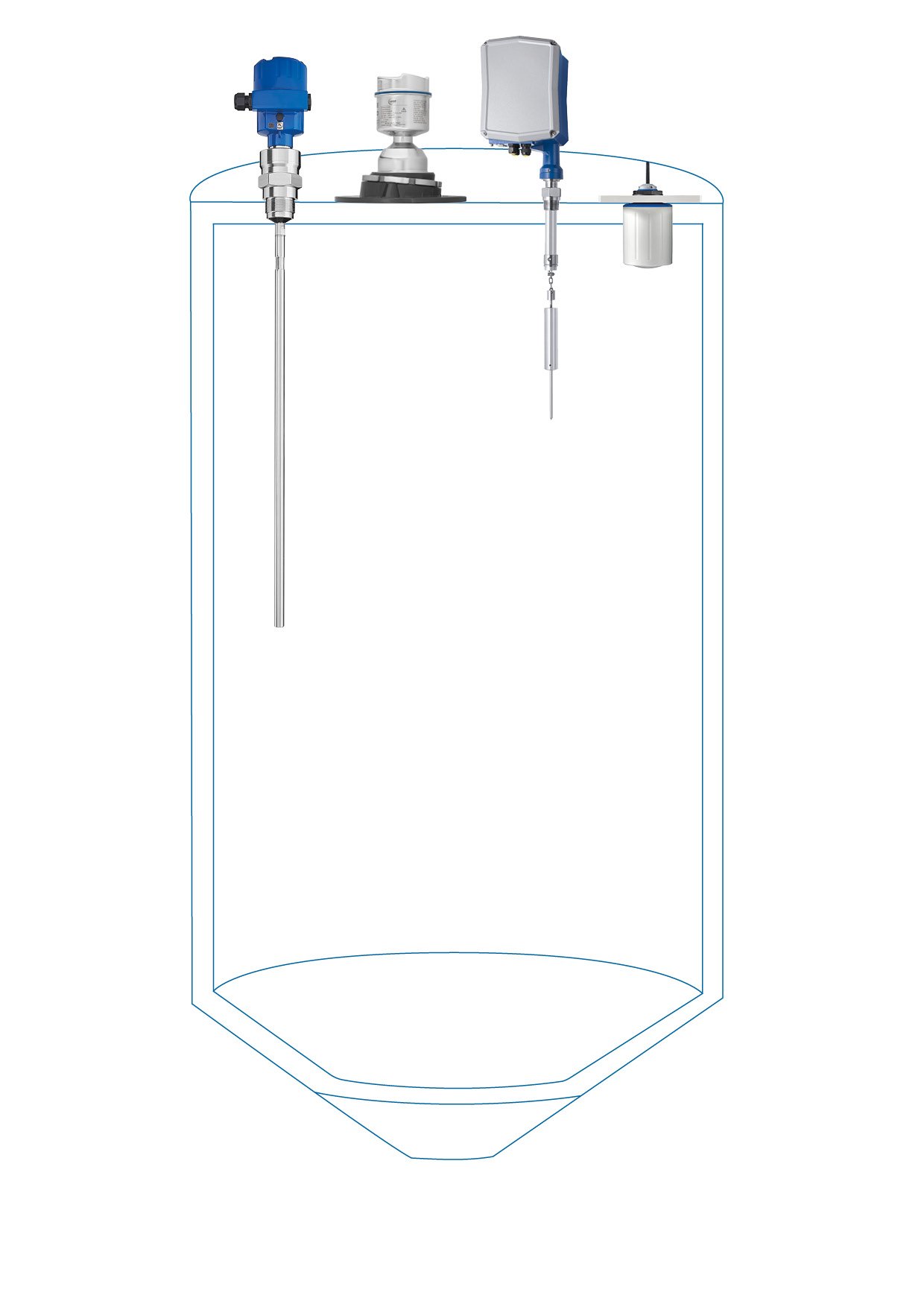

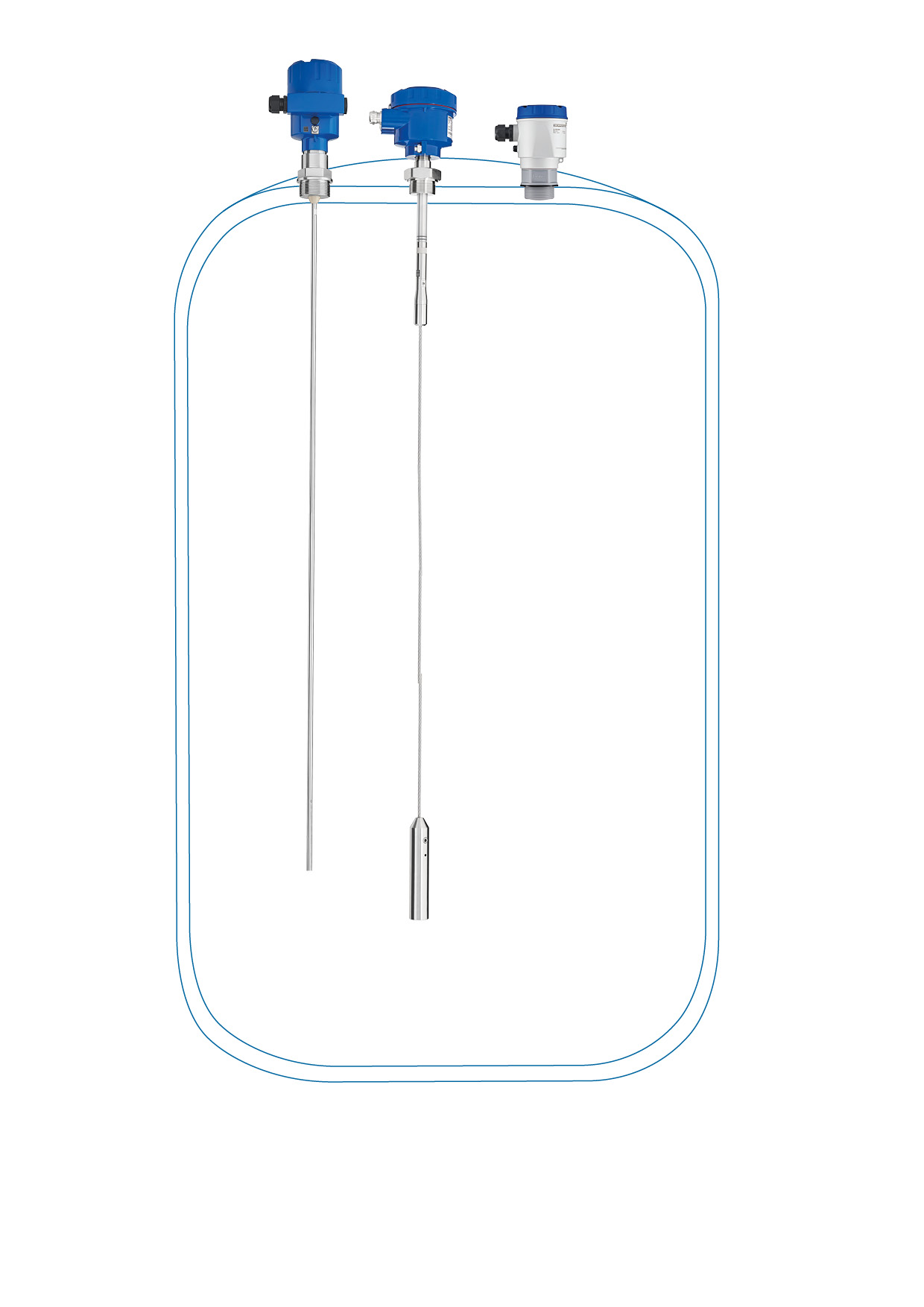

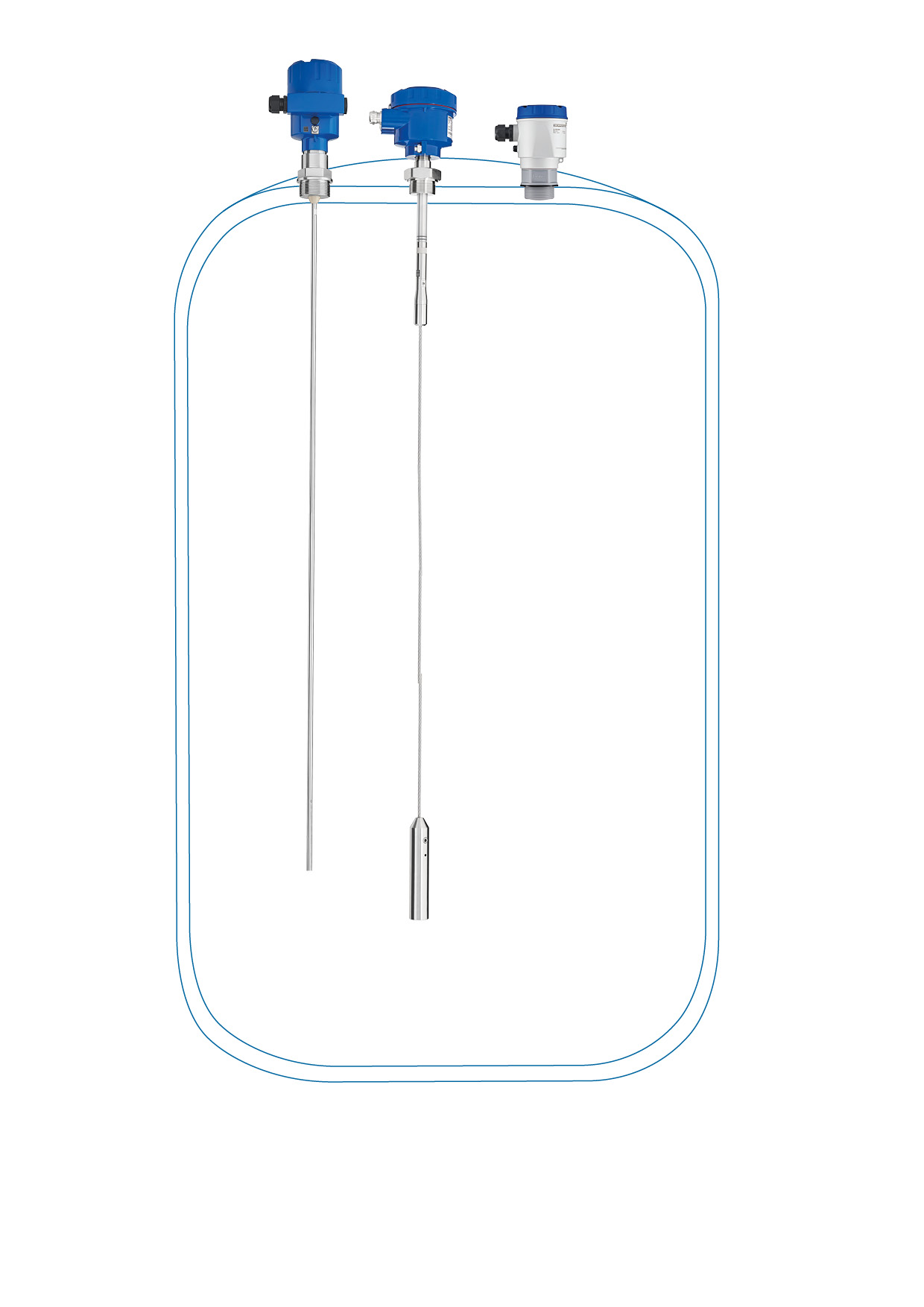

Es gibt verschiedene Methoden zur kontinuierlichen Füllstandsmessung, die je nach den Anforderungen und Eigenschaften des Mediums und des Behälters eingesetzt werden können. Folgende Messprinzipien umfasst das Repertoire von UWT:

Elektromechanische Füllstandsmessung mit Lotsensoren

Die elektromechanische Füllstandsmessung basiert auf dem Prinzip der mechanischen Bewegung oder Verformung eines Elements, das durch den Füllstand des Mediums beeinflusst wird. Dabei wird eine mechanische Vorrichtung verwendet, um den Füllstand zu erfassen und in ein elektrisches Signal umzuwandeln. Das elektrische Signal kann dann weiterverarbeitet werden, um den Füllstand anzuzeigen oder an ein Steuerungs- oder Überwachungssystem zu übertragen. Oft wird das Signal durch eine Spannungsteiler-Schaltung auf einen entsprechenden Messbereich skaliert.

Die Füllstandsmessung mit einem elektromechanischen Lotsensor basiert auf dem Prinzip der Lotung. Dabei wird ein flexibles Seil oder ein Bandausleger mit einem Fühlgewicht am Ende in den Behälter oder Tank eingeführt. Dieses kann beispielsweise ein Schwimmerschalter, ein Fallschirm oder eine Kralle sein. Der Lotsensor wird in den Behälter abgesenkt, bis er den Boden oder die Flüssigkeitsoberfläche erreicht. Durch die Bewegung des Fühlgewichts entlang des Seils oder Bands wird der Füllstand ermittelt.

Beispielhafte Anwendungen elektromechanischer Füllstandsmessung mit Lotsensoren:

Disposition Lagerbestände Kunststoffgranulat

Alles im Lot bei Zementherstellungsprozessen

Lösungen für die für die Rohkohlelagerung

Kapazitive Messung

Die kapazitive Füllstandsmessung beruht auf der Veränderung der elektrischen Kapazität zwischen Elektroden im Behälter und dem Medium. Durch die Veränderung der Kapazität kann der Füllstand bestimmt werden. Der Sensor misst die elektrische Kapazität des Produktes die proportional zum Füllstand in dem Behälter ist. Die integrierte „Active Shield“ Technologie garantiert eine hohe Funktionssicherheit auch bei Produkten, die zu Anhaftungen neigen.

Beispielhafte Anwendungen kapazitiver Füllstandsmessung:

Füllstandmessung von Aceton mit geschmolzenem Rosmarin

Kapazitive Füllstandsmessung in Tanks zur Gaskühlung

Mit dem richtigen Sicherheitsniveau

Füllstandsmessung mit berührungslosem Radar

Radarbasierte Füllstandsmessung nutzt elektromagnetische Wellen, um den Füllstand zu erfassen. Ein Radarsensor sendet hochfrequente elektromagnetische Impulse aus und misst die Zeit, die benötigt wird, um das Medium zu erreichen und zurückzukehren. Anhand dieser Laufzeit wird der Füllstand berechnet.

Bei der berührungslosen Radar-Füllstandsmessung sendet ein Radar-Sensor elektromagnetische Wellen aus, die sich im Behälter ausbreiten. Ein Teil der ausgesendeten Wellen wird von der Oberfläche des Mediums reflektiert und vom Sensor erfasst.

Die zurückgesendeten Wellen werden analysiert, und anhand der Laufzeit und der Intensität der reflektierten Signale wird der Füllstand berechnet. Da die Geschwindigkeit der elektromagnetischen Wellen bekannt ist, kann die Laufzeit zwischen dem Senden und Empfangen des Signals in eine Entfernung umgerechnet werden. Diese Entfernung wird dann in den Füllstand des Behälters umgewandelt.

Berührungslose Radar-Füllstandssensoren können verschiedene Frequenzbereiche verwenden, um unterschiedliche Anwendungen und Messbereiche abzudecken:

- Mit dem 78 GHz Technologie wird eine größere Reichweite und Durchdringungsfähigkeit umgesetzt.

- Die hochfrequenten 80 GHz Radar-Sensoren bieten eine hohe Genauigkeit und Auflösung:

- Geräte eignen sich Dank der hohen Schutzart für Schüttgutanwendungen. Eine Installation ist ebenfalls im Freien auf Halden möglich.

- Sensoren sind optimal einsetzbar in Behältern der Wasseraufbereitung und eignen sich designbedingt ebenfalls für Säuren und Laugen. Eine Messung durch die Tankdecke bei Kunststoffbehältern ist ebenfalls möglich.

Die Vorteile der berührungslosen Radar-Füllstandsmessung liegen in ihrer Fähigkeit, unabhängig von den Eigenschaften des Mediums (z. B. Dichte, Dielektrizitätskonstante) eine präzise Messung durchzuführen. Sie funktioniert auch in widrigen Umgebungen mit hohen Temperaturen, Drücken, Vibrationen oder Staub. Die berührungslose Radar-Füllstandsmessung eignet sich für verschiedene Anwendungen, einschließlich Tanks, Behältern, Silos oder Lagertanks in verschiedenen Industriezweigen wie Chemie, Öl und Gas, Lebensmittel und Getränke, Abwasserbehandlung und mehr.

Beispielhafte Anwendungen kontaktloser Füllstandsmessung mit Radar:

Radarmessung unter hohen Prozesstemperaturen

Radarmessung bei der Fruchtsaftherstellung

Freistrahlende Radarmessung in der Tierfutterproduktion

Berührungslose Radarlösung für die Abwasseraufbereitung

Berührungslose Radarsensoren auf höchstem Level

Füllstandsmessung mit geführter Radarwelle | TDR

Hochfrequente Mikrowellenpulse werden auf ein Seil oder einen Stab gekoppelt und entlang der Sonde geführt. Der ausgesendete Impuls wird von der Produktoberfläche reflektiert. Die Zeitdifferenz zwischen dem gesendeten und reflektierten Impuls wird in einen Füllstand umgerechnet. Die Füllstandsmessung mit TDR (Time-Domain Reflectometry) bzw. geführter Radarwelle erfordert somit keinen direkten Kontakt mit dem Medium. Es ist keine Unterbrechung oder Beeinflussung des Füllprozesses erforderlich. Durch die Messung der Laufzeit des elektromagnetischen Signals kann der Füllstand mit hoher Genauigkeit bestimmt werden.

Geführte Radar-Sensoren können in verschiedenen Anwendungen eingesetzt werden:

- Sensoren werden in der Füllstandsmessung von Schüttgut in Silos oder der Durchflussmessung in Rohrleitungen eingesetzt.

- eignen sich bevorzugt für die Überwachung von Flüssigkeitsständen in Tanks, Lagern oder Behältern.

Beispielhafte Anwendungen von Füllstandsmessung mit geführtem Radar:

TDR Lösungen für herausfordernde Füllstandmessung

Geführtes Radar als Lösung in Zement

Geführte Radartechnologie zur Füllstandmessung in Mazerierungsprozessen

Füllstandsmessung mit Ultraschall

Daneben gibt es weitere Messprinzipien wie die Ultraschallmessung: Bei diesem Verfahren wird ein Ultraschallsensor verwendet, der Schallwellen aussendet und die reflektierten Wellen misst. Der Füllstand wird anhand der Laufzeitmessung oder der Amplitudenänderung der reflektierten Schallwellen bestimmt.

Radar versus Ultraschall - Wann fällt die Entscheidung auf Radar?

Mittlerweile ist Radar sowohl die günstigere als auch die zuverlässigere Wahl zur kontinuierlichen Füllstandsmessung in unterschiedlicheren Industrieanwendungen. Anders als bei Ultraschall Sensoren beeinflussen Anhaftungen beim Radar weder die Präzision noch Kontinuität der Messergebnisse. Auch wird die Blockdistanz in solchen Szenarien nicht vergrößert. Die berührungslosen Radargeräte sind durchweg unempfindlich gegenüber Verschmutzungen und benötigen keine Reinigung. Durch Anhaftungen verursachte Störfaktoren am Antennensystem können durch eine optimierte Signalverarbeitung der Sensoren ausgeblendet werden. Insgesamt arbeiten kompakte 78 - 80 GHz Radarsensoren genauer, sind von Umgebungseinflüssen unbeeinflusster und preislich eine echte Alternative zur Ultraschall-Technologie. Auf Radar umzustellen lohnt sich also.

Worauf sollte man bei der Wahl der passenden

kontinuierlichen Füllstandsmessung achten?

Die jeweiligen Messprinzipien bieten unterschiedliche Vor- und Nachteile hinsichtlich ihrer Genauigkeit, Reichweite, Zuverlässigkeit und Anwendungsbereiche. Die Auswahl der geeigneten Methode hängt von den spezifischen Anforderungen der Anwendung ab, wie beispielsweise dem Mediumtyp, dem Behältermaterial, der Umgebung inklusive Temperatur, Druck und Staubintensität, den Sicherheitsanforderungen sowie internationalen Zertifizierungen. Außerdem von den Anforderungen an Messgenauigkeit und Langlebigkeit.

Sensoren zur kontinuierlichen Füllstandsmessung von Schüttgut

Sensoren zur kontinuierlichen Füllstandsmessung von Flüssigkeiten

Checkliste zur Auswahl der passenden

kontinuierlichen Füllstandsmessung:

- Art des zu messenden Mediums: Unterschiedliche Medien erfordern unterschiedliche Messprinzipien und Sensoren. Es ist wichtig zu wissen, ob das Medium flüssig, pulverförmig oder fest ist, ob es aggressiv oder korrosiv ist und ob es spezielle Eigenschaften aufweist, die die Messung beeinflussen könnten.

- Messbereich: Überprüfen Sie den gewünschten Messbereich des Füllstands. Stellen Sie sicher, dass der gewählte Sensor den gesamten Bereich abdeckt, in dem Sie Messungen durchführen möchten. Berücksichtigen Sie dabei auch potenzielle Schwankungen des Füllstands.

- Umgebungsbedingungen: Beachten Sie die Umgebungsbedingungen, unter denen die Messung stattfinden wird. Überprüfen Sie Faktoren wie Temperatur, Druck, Feuchtigkeit und potenzielle Vibrationen. Stellen Sie sicher, dass der ausgewählte Sensor für diese Bedingungen geeignet ist.

- Messprinzip: Es gibt verschiedene Messprinzipien für die Füllstandsmessung, wie zum Beispiel hydrostatische, kapazitive, ultraschallbasierte oder radarbasierte Messungen. Jedes Prinzip hat seine eigenen Vor- und Nachteile, abhängig von den spezifischen Anforderungen Ihrer Anwendung. Berücksichtigen Sie die Genauigkeit, die Messgenauigkeit, die Zuverlässigkeit und die Wartungsanforderungen der verschiedenen Prinzipien.

- Installationsanforderungen: Überlegen Sie, wie der Sensor installiert werden soll. Manche Sensoren erfordern eine spezielle Montage oder eine bestimmte Einbauposition. Stellen Sie sicher, dass die Installation in Ihrem Anwendungsfall möglich ist.

- Ausgangssignal und Kommunikation: Überprüfen Sie, welches Ausgangssignal der Sensor liefert und ob es mit Ihren vorhandenen Steuerungs- oder Überwachungssystemen kompatibel ist. Stellen Sie sicher, dass die Kommunikation zwischen dem Sensor und anderen Geräten reibungslos funktioniert.

- Kosten: Berücksichtigen Sie die Kosten des Sensors und der damit verbundenen Installation. Vergleichen Sie verschiedene Optionen, um das beste Preis-Leistungs-Verhältnis zu erzielen.

- Wartungsanforderungen: Untersuchen Sie die Wartungsanforderungen des ausgewählten Sensors. Einige Sensoren erfordern regelmäßige Kalibrierung, Reinigung oder andere Arten von Wartungsmaßnahmen. Stellen Sie sicher, dass Sie die erforderlichen Ressourcen dafür haben.

Die kontinuierliche Füllstandsmessung ermöglicht eine ständige Überwachung des Füllstands in Behältern oder Tanks, um Prozesse effizient zu steuern und sicherzustellen, dass die Füllhöhe innerhalb definierter Grenzen bleibt. Mit der richtigen Wahl der Füllstandsmessmethode lassen sich Prozesskontrolle und Sicherheit in industriellen Anwendungen optimieren und Betriebsabläufe effizienter gestalten.