Geführte Radartechnologie in hohen Lagersilos zur Überfüllsicherung und Leermeldung

Sofort einsatzbereit durch kompatible Lösungen

Jährlich werden in Deutschland über 40 Millionen Kubikmeter Transportbeton verarbeitet. Bereits 85 % des gesamten auf Baustellen benötigten Betons und Frischmörtels werden in Transportbetonwerken gemischt. Ein deutscher Zement- und Betonwerksbetreiber suchte nach einem Lieferanten für Füllstandsensoren in seinen engen, hohen Lagersilos. Die gelagerten Rohprodukte und Zusatzstoffe weisen unterschiedliche Dichten, Korngrößen mit unterschiedlicher Staubentwicklung und einen unterschiedlichen Feuchtigkeitsgehalt auf. Es liegt ein Messbereich von bis zu 14 Metern vor und in den Einkammersilos herrschen Temperaturen um 80 °C und ein Prozessdruck von bis zu 0,8bar.

Moderne Füllstandmesstechnik für präzise Ergebnisse, unbeeinflusst von Staub und Ablagerungen

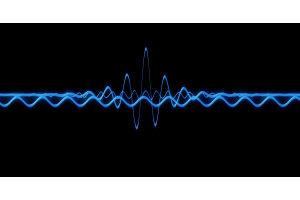

TDR Sensoren zur kontinuierlichen Füllstandmessung in Flüssigkeits- und Schüttgutanwendungen sind mit einem Messbereich von bis zu 75 Metern und einer hohen Empfindlichkeit ab einem DK Wert von 1,5 vielseitig einsetzbar. Das installierte geführte Radar

enthält keine bewegten Teile im Prozessbehälter. Die Mikrowellen werden mit niedrigen Frequenzen abgestrahlt, sodass auch bei hoher Staubintensität keine Störreflexionen entstehen. Dadurch kann der Energiegehalt der Mikrowelle ausschließlich zur Bestimmung des spezifischen Füllstandes innerhalb der Lagerprozesse genutzt werden. Sie misst auch unter schwierigen Prozessbedingungen präzise auf ±2 mm Genauigkeit.

Während der Lagerungsprozesse treten Anhaftungen am Ausleger auf, die zu fehlerhaften Schaltkreisen führen könnten. Deshalb wurde das Seil des Radargerätes NG 3100 mit einer speziellen PA-Beschichtung versehen, was zusätzlich die Abriebfestigkeit der Seile half zu verbessern. Feinkörnige Schüttgüter können sich nicht in den Maschen des Seils absetzen. Weiterhin wurde eine optimierte Ankopplung installiert, die sich durch eine axiale Abstützung der Sonde innerhalb des Prozessanschlusses auszeichnet und sich konstruktiv von herkömmlichen geführten Radarsensoren unterscheidet. Dadurch wurden die auf die Sonde wirkenden Zugkräfte optimal verteilt, was eine Belastung von bis zu 30 kN ermöglicht. Die nutzerfreundliche Implementierung des Sensors glich einer smarten Plug-and-Play-Installation und eine konsistente Überfüllsicherung sowie Leermeldung konnte von Beginn an gewährleistet werden.