Innovative Lösungen für die Futtermittelindustrie zur Füllstandmessung mit geführtem Radar in Boilern

Bei der Ausstattung mit kompatibler Füllstandmesstechnik einer chilenischen Anlage zur Tierfutterproduktion standen hohe Messsicherheit sowie flexible Einbauoptionen im Fokus. Innerhalb mehrerer Boiler wurde die moderne geführte Radartechnologie installiert, welche einen kontinuierlichen Herstellungsablauf, unbeeinflusst von sich ändernden Prozessbedingungen, gewährleisten soll. Ungewollten Stillstandzeiten konnte so zuverlässig vorgebeugt werden. Die installierten UWT Geräte mit speziellen hochwertigen Auslegern boten dem Betreiber dabei passende und wirtschaftliche Lösungen.

Wann wählt der Futtermittelbetrieb das geführte Radar?

Die Produktion hochwertiger Tierfutter und Heimtiernahrung ist in Südamerika ein wichtiger Wirtschaftswachstumssektor. Dieser Bereich umfasst neben Nutztierfutter auch Heim- und Sporttiernahrung. Dementsprechend groß ist die Vielfalt der Endprodukte. Fehler, die in der Aufbereitungsanlage beim Fördern, Lagern, Mischen oder Granulieren auftreten, lassen sich selten in der nächsten Verarbeitungsstufe ausgleichen oder beheben. Dort ist der Füllstandsensor ein unverzichtbares Element der technischen Ausrüstung zur Erfassung und Überwachung der Materialpegel, zur Überfüllsicherung, Bedarfsmeldung sowie zum Leerlaufschutz. Bei der großen Vielfalt an unterschiedlichen Messprinzipien und Sensortypen ist die Wahl des passenden Messinstruments nicht immer einfach.

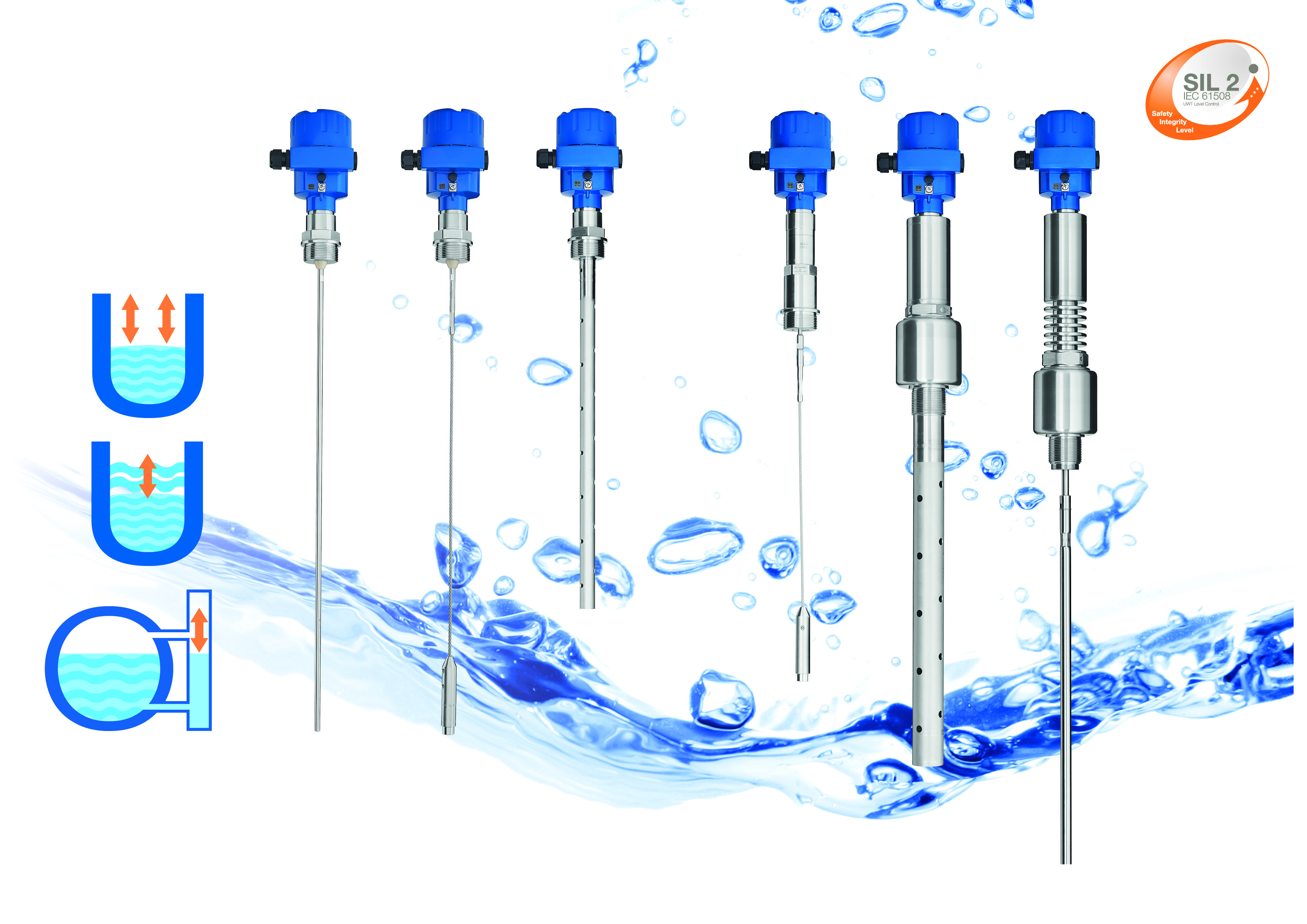

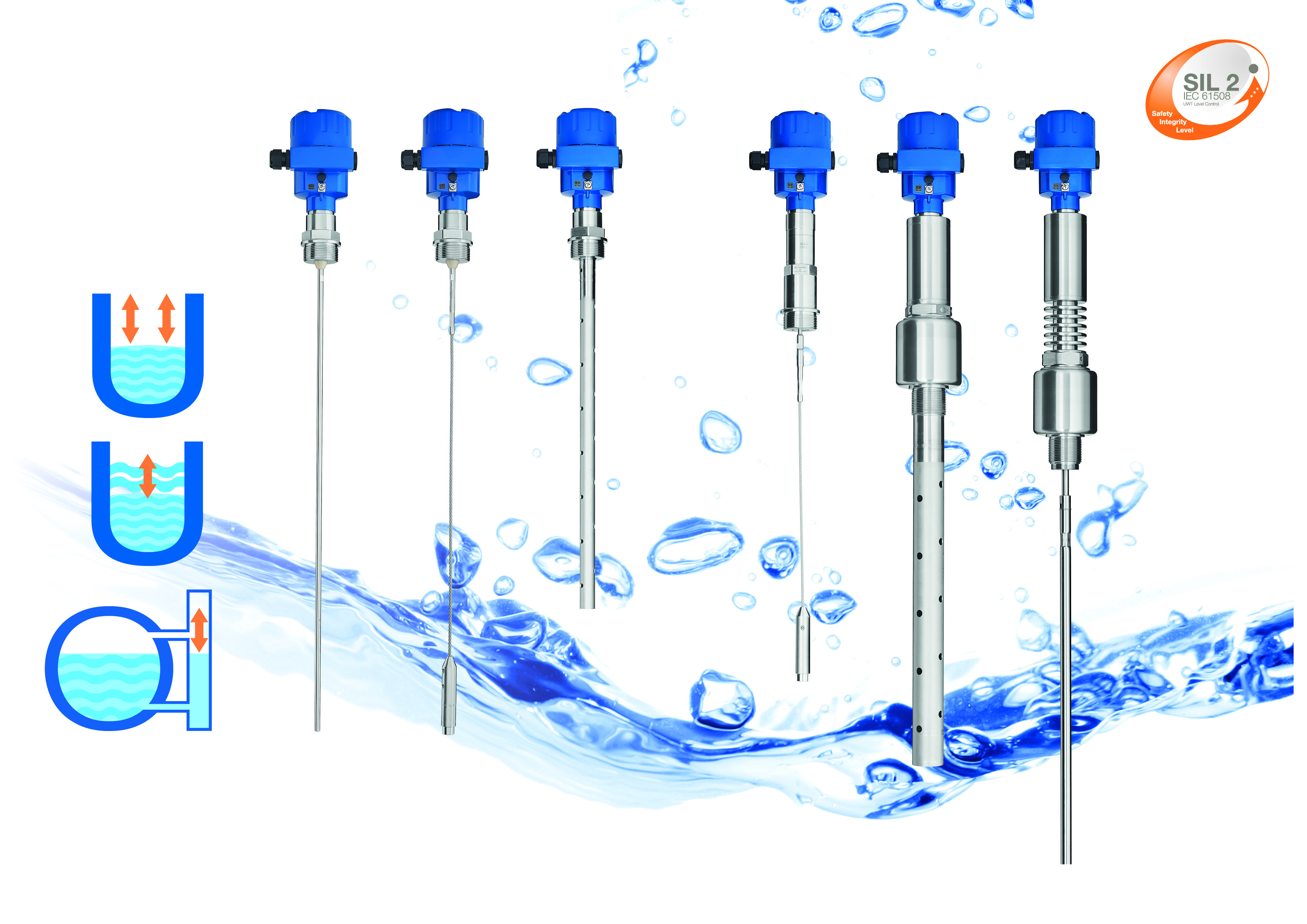

In der kontinuierlichen Messung wurden die TDR Lösungen ergänzend zu Lotsystem und berührungsloser Radartechnologie erweitert. So kann für Anlagen je nach Prozessbedingung und zu messendem Medium die passende Sensorik aus einem umfangreichen Repertoire konfiguriert werden. TDR Sensoren (Time Domain Reflectometry) oder GWR (Guided Wave Radar) bzw. geführte Radarsensoren sind äußerst vielseitig, weshalb sie in den unterschiedlichsten Anwendungen und Branchen zu finden sind. Neben den technologiebedingten Vorteilen des geführten Radars ist die Benutzerfreundlichkeit der Sensoren ein weiterer Grund für den breiten Einsatz.

Sichere Füllstandsmessung für spezielle Einbausituationen

Die Prozessumgebung einer Futtermittelanlage im Süden Chiles ist geprägt von Faktoren wie Feuchtigkeit, hohen Temperaturen und atmosphärischem Dampf. Der Anlagenbetreiber war speziell auf der Suche nach einer passenden Lösung in Bezug auf Sensoren für die Inhaltsmessung seiner Laugenkochanlagen. Die Installation sollte in einem 500 mm Bypass eines zylindrischen Tanks mit 2 m Durchmesser erfolgen. Entscheidend war die Temperatur von ca. 100 ºC zu halten. Zusammen mit dem lokalen UWT Partner VESET y Cia. Ltda. wurde vor Ort nach einigen Tests in der Anlage, der Radarsensor mit geführter Welle für die Inhaltsmeldung implementiert. Dieser misst den Füllstand von Flüssigkeiten oder Ölen jeglicher Art.

Zudem kann mit dem TDR Sensor neben der Füllstandsmessung des Gesamtfüllstands auch eine sich bildende Trennschicht zwischen zwei Flüssigkeiten sicher und präzise erfasst werden. Dank des robusten Sensordesigns und der Vielzahl an Ausführungen eignen sich die Radarsensoren für den Einsatz sowohl in großen Lagersilos und -tanks als auch in kleinen Prozessbehältern oder Bypassrohren. Hochfrequente Mikrowellenpulse werden auf ein Seil oder einen Stab gekoppelt und entlang der Sonde geführt. Der ausgesendete Impuls wird von der Produktoberfläche reflektiert. Die Zeitdifferenz zwischen dem gesendeten und reflektierten Impuls wird in einen Füllstand umgerechnet.

Der chilenische Futtermittelhersteller verbaute das geführte Radar bereits in einigen seiner Lagerprozesse unterschiedlicher Rohstoffe. Für die Implementierung der NivoGuide® 8000 Geräte innerhalb der Boiler seiner Laugenkochanlagen kam der Radarsensor aufgrund seines Designs und der präzisen Messweise wiederum zum Einsatz. Da es sich um kleine Tanks mit intensivem Dampf handelt, ist die Präzision der verbauten Sensorik von entscheidender Bedeutung. Konfiguriert wurde der 2 Leiter NivoGuide® Sensor mit einer 500 mm Stabsonde, die bei Temperaturen von bis zu 150 ºC eingesetzt werden kann. Die Genauigkeit der Messtechnik liegt bei +-2 mm! Sie weist aufgrund der Radartechnologie eine sehr schnelle Reaktionsfähigkeit auf und reagiert unempfindlich gegenüber Dampf.